Повністю регульований насос змішаного потоку вала - це тип насоса середнього та великого діаметра, який використовує регулятор кута леза для приводу лопатей насоса до обертання, тим самим змінюючи кут розміщення леза для досягнення потоку та змін голови. Основним середовищем, що транспортується, є чиста вода або світлова каналізація при 0 ~ 50 ℃ (спеціальні носії включають морську воду та жовту річку). В основному він використовується в галузях проектів з охорони води, проектів з питань зрошення, дренажу та водних вод, і використовується у багатьох національних проектах, таких як проект відхилення від південної до північної води та річка Янцзи до проекту відхилення річки Хуайе.

Лопатки вала та змішаного потоку насоса просторово спотворюються. Коли умови експлуатації насоса відхиляються від проектної точки, співвідношення між окружною швидкістю внутрішніх та зовнішніх країв лопатей знищується, що призводить до того, що підйомник, що утворюється лопатями (авіаполоти) при різних радіусах, вже не рівні, що спричиняє потік води в насосах турболеному та втрати води; Чим далі від проектної точки, тим більший ступінь турбулентності водного потоку і чим більша втрата води. Осьові та змішані потокові насоси мають низьку голову та відносно вузьку зону високої ефективності. Зміна їх робочої головки спричинить значне зниження ефективності насоса. Тому осьові та змішані потокові насоси, як правило, не можуть використовувати дросельну, поворотну та інші методи коригування, щоб змінити робочі показники робочих умов; У той же час, оскільки вартість регулювання швидкості занадто висока, регулювання змінної швидкості рідко використовується при фактичній роботі. Оскільки осьові та змішані проточні насоси мають більший корпус маточини, зручно встановлювати леза та механізми з'єднату леза з регульованими кутами. Отже, регулювання стану робочого стану осьових та змішаних потоків насосів зазвичай приймає змінну регулювання кута, що може змусити осьові та змішані потокові насоси працювати в найбільш сприятливих умовах праці.

Коли різниця у рівні води вгору за течією збільшується (тобто чиста головка збільшується), кут розміщення леза регулюється на менше значення. Підтримуючи відносно високу ефективність, витрата води належним чином знижується, щоб запобігти перевантаженню двигуна; Коли різниця у рівні води вгору за течією зменшується (тобто чиста головка зменшується), кут розміщення леза регулюється до більшого значення, щоб повністю завантажити двигун і дозволити водяному насосі більше насачувати воду. Коротше кажучи, використання валів та змішаних потокових насосів, які можуть змінити кут леза, може змусити його працювати в найбільш сприятливому робочому стані, уникаючи примусового відключення та досягнення високої ефективності та високого відкачування води.

Крім того, коли пристрій запускається, кут розміщення леза може бути відрегульований до мінімуму, що може зменшити вихідне навантаження двигуна (приблизно 1/3 ~ 2/3 номінальної потужності); Перед тим, як вимкнути, кут леза може бути відрегульований до меншої величини, що може зменшити швидкість зворотного потоку та об'єм води потоку води в насосі під час відключення та зменшити удар пошкодження води на обладнання.

Коротше кажучи, ефект регулювання кута леза є значним: ① Налаштування кута до меншого значення полегшує запуск і вимкнення; ② Налаштування кута на більший значення збільшує швидкість потоку; ③ Налаштування кута може змусити насосний блок працювати економічно. Видно, що регулятор кута леза займає відносно важливе положення в експлуатації та лікуванні середніх та великих насосних станцій.

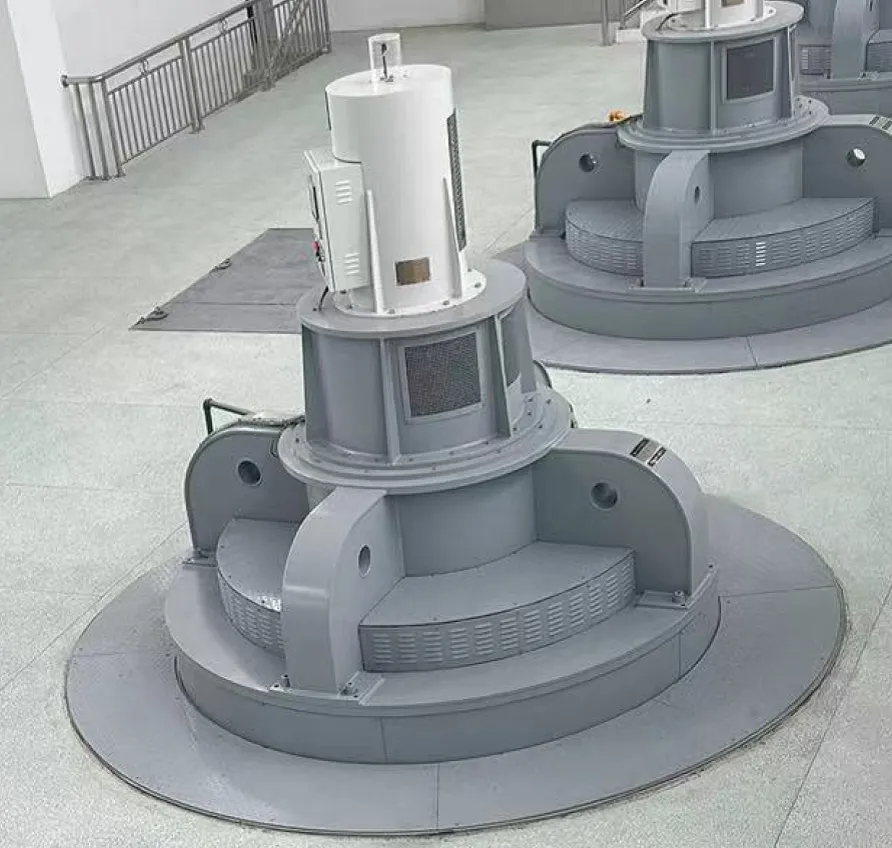

Основний корпус повністю регульованого валу змішаного потоку складається з трьох частин: головки насоса, регулятора та двигуна.

1. Насос голови

Питома швидкість повністю регульованого осьового змішаного потоку насоса становить 400 ~ 1600 (звичайна специфічна швидкість осьового потоку насоса - 700 ~ 1600), (звичайна специфічна швидкість змішаного потоку насоса - 400 ~ 800), а загальна головка - 0 ~ 30,6 м. Головка насоса в основному складається з вхідного рогу води (розширення вхідного вхідного входу), деталей ротора, деталей камери крильчатки, направляючого корпусу лопатки, сидіння насоса, ліктя, деталей вала насоса, упаковки деталей тощо. Вступ до ключових компонентів:

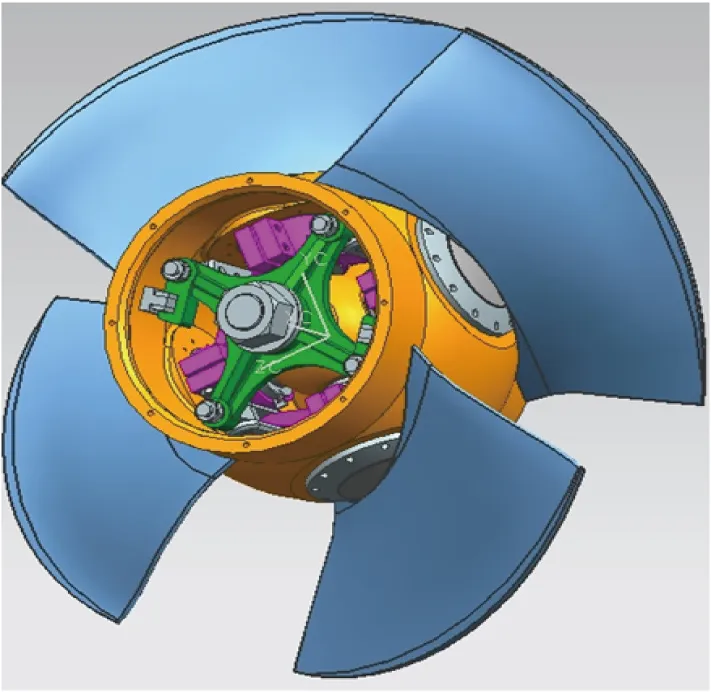

1. Компонент ротора - це основна компонент у головці насоса, яка складається з лопатей, корпусу ротора, нижнього потягування, підшипника, рукоятки, операційної рами, з’єднання стрижня та інших частин. Після загального складання проводиться статичний тест на баланс. Серед них матеріал леза є бажано ZG0CR13NI4MO (висока твердість і хороша стійкість до зносу), а обробка ЧПУ прийнята. Матеріал решти частин, як правило, в основному ZG.

2. Компоненти камери крильчатки в середині відкриваються в середині, які затягнуті болтами і розташовані конічними штифтами. Матеріал переважно інтегральний ZG, а деякі частини виготовлені з нержавіючої сталі ZG + (цей розчин є складним для виготовлення та схильного до дефектів зварювання, тому його слід уникати якомога більше).

3. Керівництво кузова лопатка. Оскільки повністю регульований насос-це в основному насос для середнього та великого калібру, враховуються складність лиття, виробничих витрат та інших аспектів. Як правило, кращий матеріал - ZG+Q235B. Пупер -лопатка кидається в один шматок, а фланець оболонки - сталева пластина Q235B. Двоє зварені, а потім обробляються.

4. Вал насоса: Повністю регульований насос - це, як правило, порожнистий вал з фланцевими конструкціями на обох кінцях. Матеріал бажано підроблений 45 + облицювання 30CR13. Обшивка підшипника та наповнювача водного наповнення - це головним чином для підвищення його твердості та покращення стійкості до зносу.

二. Вступ до основних компонентів регулятора

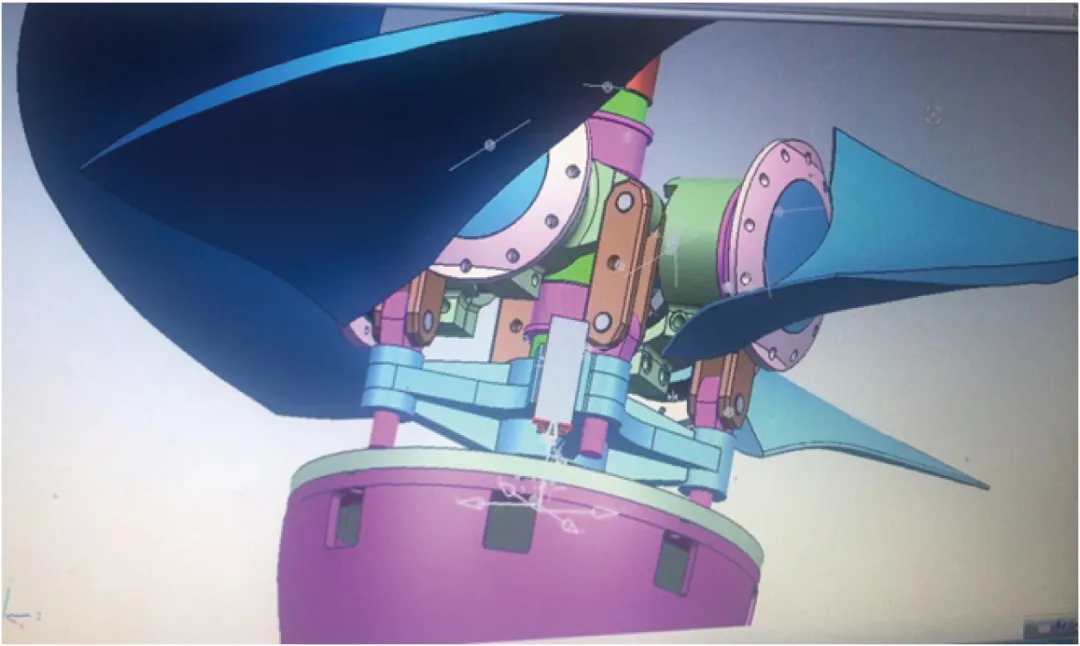

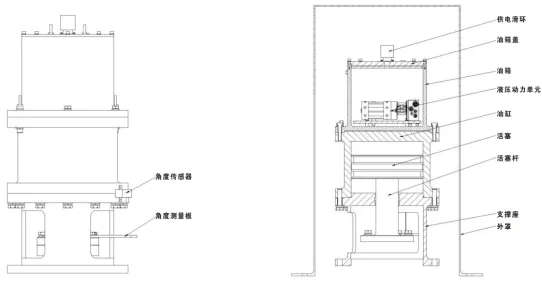

Вбудований гідравлічний регулятор кута леза в основному використовується на ринку сьогодні. В основному він складається з трьох частин: обертову системну коробку корпусу, кришки та контрольного дисплея.

1. Обертаюче тіло: обертовий корпус складається з опорного сидіння, циліндра, паливного бака, гідравлічного живлення, датчика кута, кільця з джерелом живлення тощо

Весь обертовий корпус розміщується на головному валу двигуна і синхронно обертається з валом. Він прикривається до верхньої частини головного валу двигуна через кріпильний фланець.

Монтажний фланець підключений до опорного сидіння.

Вимірювальна точка датчика кута встановлюється між поршневим стрижнем і рукавом краватки, а датчик кута встановлюється поза масляним циліндром.

Кільце для подачі живлення встановлюється і фіксується на кришці нафтового бака, а його обертова частина (ротор) обертається синхронно з обертовим корпусом. Вихідний кінець на роторі підключений до гідравлічного блоку потужності, датчика тиску, датчика температури, датчика кута та обмеженого перемикача; Частина статора кільця для подачі живлення підключена до стоп -гвинта на кришці, а розетка статора підключена до клеми в кришці регулятора;

Поршневий стрижень закріплений доводяний насосЗав'язуйте стрижень.

Гідравлічний живлення знаходиться всередині нафтового бака, який забезпечує живлення для дії масляного циліндра.

На масляному резервуарі встановлено два підйомні кільця для використання під час підйому регулятора.

2. Обкладинка (також називається фіксованим тілом): він складається з трьох частин. Одна частина - зовнішня кришка; Друга частина - обкладинка; Третя частина - вікно спостереження. Зовнішня кришка встановлюється і фіксується у верхній частині зовнішньої кришки основного двигуна для покриття обертового корпусу.

3. Поле системи управління (як показано на малюнку 3): воно складається з PLC, сенсорного екрана, реле, контактора, постійного джерела живлення, ручки, індикаторного світла тощо. Сенсорний екран може відображати кут струму леза, час, тиск масла та інші параметри. Система управління має дві функції: локальний контроль та пульт дистанційного керування. Два режими управління перемикаються через двопозиційну ручку на вікні системи управління дисплеєм (називаються "поле управління дисплеєм", те ж саме нижче).

三. Порівняння та вибір синхронних та асинхронних двигунів

A. Переваги та недоліки синхронних двигунів

Переваги:

1. Повітряний зазор між ротором і статором великий, а встановлення та регулювання зручні.

2. Гладка робота та потужна потужність перевантаження.

3. Швидкість не змінюється з навантаженням.

4. Висока ефективність.

5. Коефіцієнт потужності може бути просунутий. Реактивна потужність може бути забезпечена енергетичній мережі, тим самим покращуючи якість енергетичної мережі. Крім того, коли коефіцієнт потужності регулюється до 1 або близького до нього, читання на амперметрі зменшиться через зменшення реактивного компонента в струмі, що неможливо для асинхронних двигунів.

Недоліки:

1. Ротор повинен працювати від спеціального пристрою збудження.

2. Вартість висока.

3. Технічне обслуговування складніше.

B. Переваги та недоліки асинхронних двигунів

Переваги:

1. Ротор не потрібно підключатися до інших джерел живлення.

2. Проста структура, легка вага та низька вартість.

3. Легке обслуговування.

Недоліки:

1. Реактивна потужність повинна бути витягнута з потужної сітки, яка погіршує якість енергетичної мережі.

2. Повітряний зазор між ротором і статором невеликий, а встановлення та регулювання незручні.

C. Вибір двигунів

Вибір двигунів з номінальною потужністю 1000 кВт та номінальною швидкістю 300R/хв слід визначити на основі технічних та економічних порівнянь відповідно до конкретних умов.

1. У галузі охорони води, коли встановлена ємність, як правило, нижче 800 кВт, є кращими асинхронними двигунами, і коли встановлена ємність перевищує 800 кВт, синхронні двигуни, як правило, вибирають.

2. Основна відмінність синхронних двигунів та асинхронних двигунів полягає в тому, що на роторі є обмотка збудження, і потрібно налаштувати екран збудження тиристора.

3. Департамент живлення моєї країни передбачає, що коефіцієнт живлення в електроенергії користувача повинен досягти 0,90 або вище. Синхронні двигуни мають високий коефіцієнт потужності і можуть відповідати вимогам живлення; У той час як асинхронні двигуни мають низький коефіцієнт потужності і не можуть відповідати вимогам живлення, і необхідна реактивна компенсація. Тому насосні станції, оснащені асинхронними двигунами, як правило, повинні бути оснащені екранами реактивної компенсації.

4. Структура синхронних двигунів є більш складною, ніж у асинхронних двигунів. Коли проект насосної станції повинен врахувати як генерацію електроенергії, так і фазову модуляцію, необхідно вибрати синхронний двигун.

Повністю регульовані осьові змішані потокові насоси широко використовуються ввертикальні одиниці(ZLQ, HLQ, ZLQK),горизонтальні (похилі) одиниці(ZWQ, ZXQ, ZGQ), а також може використовуватися в LP-одиницях з низьким підйомом та великим діаметром.

Час посади: 30-2024 серпня