Полностью регулируемый насос смешанного потока вала представляет собой тип насоса среднего и большого диаметра, который использует угловой регулятор лезвия для привода лопастей насоса для вращения, тем самым изменяя угол размещения лезвия для достижения изменения потока и головки. Основной конвертией - чистая вода или легкая сточная вода при 0 ~ 50 ℃ (специальная среда включает в себя морскую воду и воду из желтой реки). В основном он используется в областях проектов по охране воды, проектов по орошению, дренажа и водоснабжению, и используется во многих национальных проектах, таких как проект диверсии воды с юго-северо-сети и проект Distry Diversion реки Huaihe.

Лезвия вала и смешанного проточного насоса пространственно искажены. Когда условия эксплуатации насоса отклоняются от точки проектирования, соотношение между окружной скоростью внутренних и внешних краев лопастей разрушается, что приводит к тому, что подъем, генерируемый лопастями (аэродинамическими профилями) при различных радиусах, больше не является равным, что приводит к увеличению потока воды в насосе и увеличивается потеря воды; Чем дальше от точки проектирования, тем больше степень турбулентности потока воды и тем больше потеря воды. Осевые и смешанные проточные насосы имеют низкую головку и относительно узкую высокоэффективную зону. Изменение их рабочей головы приведет к значительному снижению эффективности насоса. Следовательно, осевые и смешанные потоки насосы обычно не могут использовать дроссельную, поворот и другие методы регулировки для изменения рабочих характеристик рабочих условий; В то же время, поскольку регулирование стоимости скорости слишком высока, регулирование переменной скорости редко используется в реальной работе. Поскольку осевые и смешанные проточные насосы имеют больший корпус хаба, удобно устанавливать лопасти и механизмы соединительного шатуна лезвия с регулируемыми углами. Следовательно, регулировка рабочих условий осевых и смешанных проточных насосов обычно принимает регулировку с переменным углом, что может сделать осевые и смешанные насосы проточного потока в наиболее благоприятных условиях труда.

Когда разница в уровне воды вверх и вниз по течению увеличивается (то есть чистая головка увеличивается), угол размещения лезвия регулируется до меньшего значения. Поддержав относительно высокую эффективность, скорость потока воды соответствующим образом уменьшается, чтобы предотвратить перегрузку двигателя; Когда разница в уровне воды вверх и вниз по течению уменьшается (то есть чистая головка уменьшается), угол размещения лезвия регулируется до большего значения, чтобы полностью загрузить двигатель и позволить водяному насосу накачать больше воды. Короче говоря, использование вала и насосов смешанных потоков, которые могут изменить угол лезвия, может заставить его работать в наиболее благоприятном рабочем состоянии, избегая принудительного отключения и достижения высокой эффективности и высокой накачки воды.

Кроме того, когда устройство запускается, угол размещения лезвия может быть отрегулирован до минимума, что может уменьшить начальную нагрузку двигателя (около 1/3 ~ 2/3 номинальной мощности); Перед выключением угла лезвия можно отрегулировать до меньшего значения, что может снизить скорость обратного потока и объем воды потока воды в насосе во время отключения и уменьшить ударный повреждение потока воды на оборудование.

Короче говоря, эффект регулировки угла лезвия является значительным: ① Регулировка угла до меньшего значения облегчает запуск и отключение; ② Регулировка угла до большего значения увеличивает скорость потока; ③ Регулировка угла может сделать блок насоса экономически работать. Можно видеть, что регулятор угла лезвия занимает относительно важную позицию в эксплуатации и управлении средними и крупными насосными станциями.

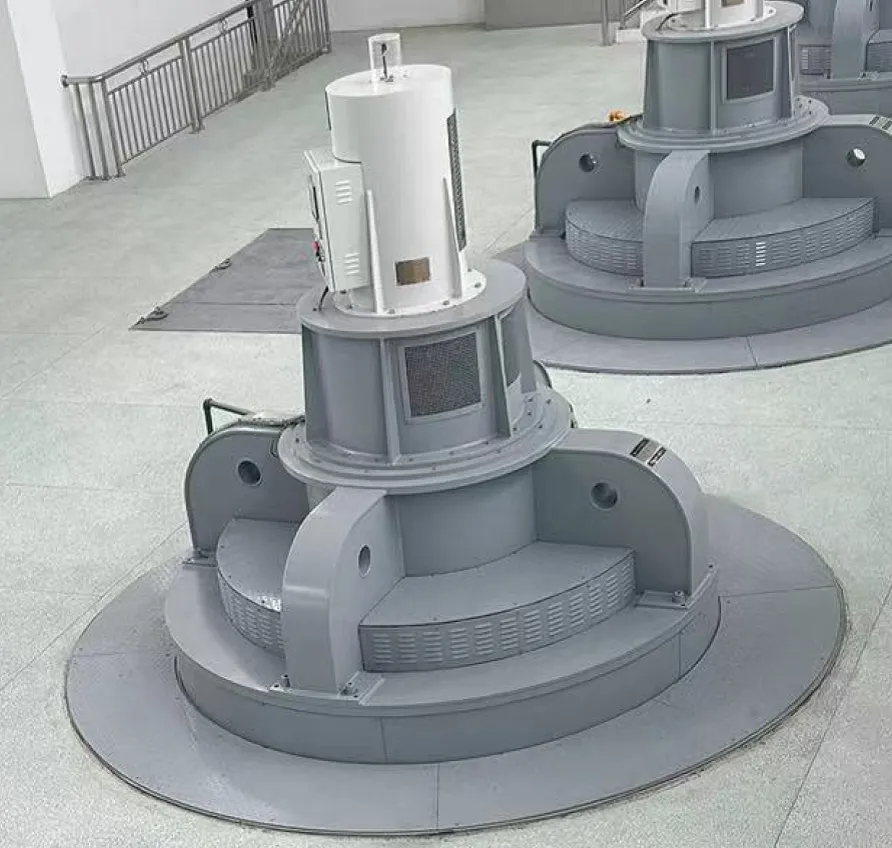

Основной корпус полностью регулируемого насоса смешанного потока вала состоит из трех частей: головка насоса, регулятора и двигателя.

1. Напока

Конкретная скорость полностью регулируемого осевого смешанного проточного насоса составляет 400 ~ 1600 (обычная удельная скорость осевого потока насоса составляет 700 ~ 1600) (обычная удельная скорость смешанного проточного насоса составляет 400 ~ 800), а общая головка составляет 0 ~ 30,6 м. Головка насоса в основном состоит из рога на входе воды (соединение расширения воды), детали ротора, детали камеры рабочего колеса, корпуса направляющего лопата, сиденья насоса, локоть, деталей насоса, упаковочных деталей и т. Д. Введение в ключевые компоненты:

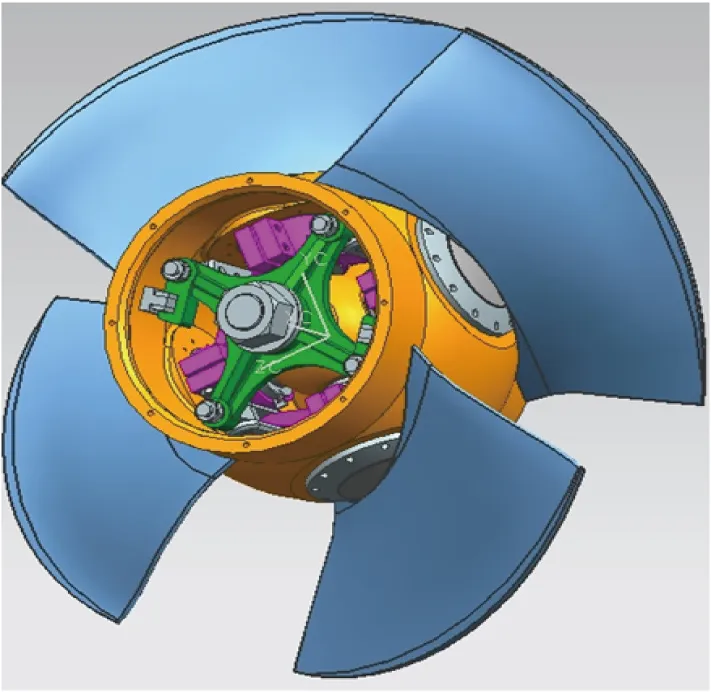

1. Компонент ротора представляет собой компонент ядра в головке насоса, который состоит из лезвий, корпуса ротора, нижнего стержня, подшипника, рукава, рабочей рамы, соединительного стержня и других деталей. После общей сборки проводится статический тест на баланс. Среди них материал лезвия предпочтительно является zg00cr13ni4mo (высокая твердость и хорошая устойчивость к износу), и применяется обработка ЧПУ. Материал оставшихся частей, как правило, в основном ZG.

2. Компоненты камеры рабочего колеса используются в середине, которые затягиваются болтами и расположены коническими булавками. Материал предпочтительно является интегральным ZG, и некоторые детали изготовлены из нержавеющей стали ZG + (это решение сложное для производства и подвержена сварки дефектов, поэтому его следует избегать как можно больше).

3. направляющий кузов лопата. Поскольку полностью регулируемый насос представляет собой в основном насос среднего до большого калибра, сложность литья, стоимость производства и другие аспекты принимаются во внимание. Как правило, предпочтительным материалом является ZG+Q235B. Переводной лопак отличается в одном куске, а фланца оболочки представляет собой стальную пластину Q235B. Эти два сварки, а затем обрабатываются.

4. Вал насоса: полностью регулируемый насос, как правило, представляет собой полый вал с фланцевыми конструкциями на обоих концах. Материал предпочтительно подготовлен 45 + оболочка 30CR13. Оболочка в подшипнике и наполнителе по воде в основном для повышения его твердости и повышения устойчивости к износу.

二. Введение в основные компоненты регулятора

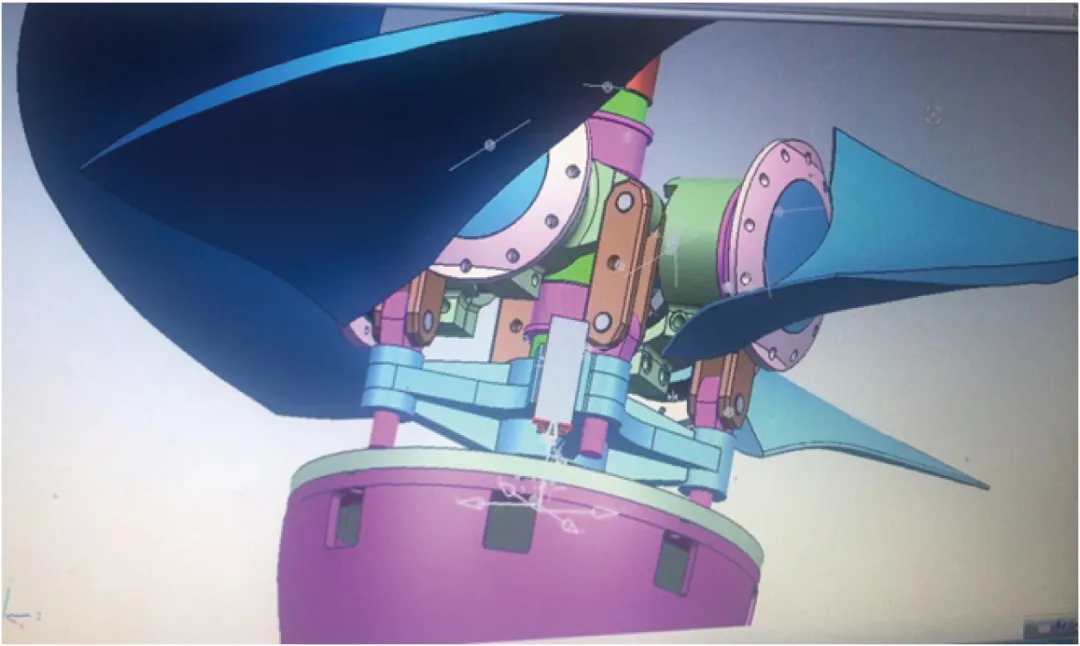

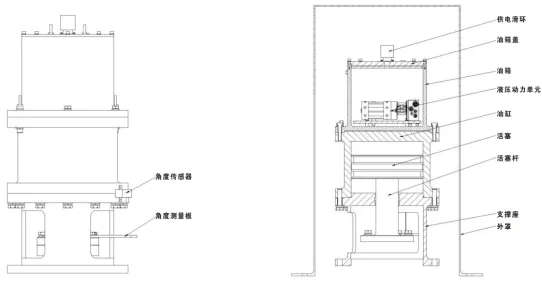

Встроенный гидравлический регулятор угла лезвия в основном используется на рынке сегодня. В основном он состоит из трех частей: вращающегося корпуса, крышки и системы управления системой дисплея.

1. Вращающийся корпус: вращающийся корпус состоит из опорного сиденья, цилиндра, топливного бака, гидравлического питания, датчика угла, кольца питания и т. Д.

Весь вращающийся корпус помещается на вал главного двигателя и синхронно вращается с валом. Он прикреплен к верхней части основного вала двигателя через монтажный фланец.

Монтажный фланец подключен к вспомогательному сиденье.

Точка измерения датчика угла установлена между поршневым стержнем и втулкой для повязки, а датчик угла установлен за пределами масляного цилиндра.

Кольцо для скольжения питания установлено и закреплено на крышке масляного бака, а его вращающаяся часть (ротор) вращается синхронно с вращающимся корпусом. Выходной конец на роторе подключен к гидравлической мощности, датчику давления, датчику температуры, датчиком угла и предельным переключателем; Часть статора кольца питания подключена к стоп -винту на крышке, а выходы статора подключены к клемме в крышке регулятора;

Поршневой стержень прикреплен кводяной насосстержень.

Гидравлический силовой блок находится внутри масляного бака, который обеспечивает питание для действия масляного цилиндра.

При подъеме регулятора установлено два подъемных кольца.

2. Обложка (также называемое фиксированное тело): он состоит из трех частей. Одна часть - внешняя крышка; Вторая часть - крышка крышки; Третья часть - окно наблюдения. Внешняя крышка установлена и закреплена на верхней части внешней крышки основного двигателя, чтобы покрыть вращающееся тело.

3. Комплекс управления дисплеем (как показано на рисунке 3): он состоит из ПЛК, сенсорного экрана, реле, контактора, источника питания постоянного тока, ручки, индикатора и т. Д. Сенсорный экран может отображать ток на угол лезвия, время, давление масла и другие параметры. Система управления имеет две функции: локальный контроль и дистанционное управление. Два режима управления переключаются через двухпозиционную ручку в поле системы управления (называется «ящик для дисплеев управления», то же самое ниже).

三. Сравнение и выбор синхронных и асинхронных двигателей

A. Преимущества и недостатки синхронных двигателей

Преимущества:

1. Воздушный зазор между ротором и статором большой, а установка и регулировка удобна.

2. Плавная работа и прочная перегрузка.

3. Скорость не меняется с нагрузкой.

4. Высокая эффективность.

5. Коэффициент мощности может быть продвинут. Реактивная мощность может быть предоставлена для энергосистемы, тем самым улучшая качество энергетической сетки. Кроме того, когда коэффициент мощности корректируется до 1 или близко к нему, показания на амперметре уменьшится из -за уменьшения реактивного компонента в токе, что невозможно для асинхронных двигателей.

Недостатки:

1. Ротор должен быть питается специальным устройством возбуждения.

2. Стоимость высока.

3. Техническое обслуживание более сложное.

B. Преимущества и недостатки асинхронных двигателей

Преимущества:

1. Ротор не должен быть подключен к другим источникам питания.

2. Простая структура, легкий вес и низкая стоимость.

3. Легкое обслуживание.

Недостатки:

1. Реактивная мощность должна быть извлечена из силовой сетки, которая ухудшает качество энергосистемы.

2. Воздушный зазор между ротором и статором невелик, а установка и регулировка неудобны.

C. Выбор двигателей

Выбор двигателей с номинальной мощностью 1000 кВт и номинальной скоростью 300R/мин должен быть определен на основе технических и экономических сравнений в соответствии с конкретными условиями.

1. В индустрии охраны воды, когда установленная мощность, как правило, ниже 800 кВт, предпочтительнее асинхронные двигатели, и когда установленная мощность превышает 800 кВт, синхронные двигатели имеют тенденцию быть выбранными.

2. Основное различие между синхронными двигателями и асинхронными двигателями заключается в том, что на роторе возникает обмотка возбуждения, и необходимо настроить экраны возбуждения тиристора.

3. Департамент энергоснабжения моей страны предусматривает, что коэффициент электроэнергии в источнике питания пользователя должен достигать 0,90 или выше. Синхронные двигатели имеют высокий коэффициент мощности и могут соответствовать требованиям питания; В то время как асинхронные двигатели имеют низкий коэффициент мощности и не могут удовлетворить требования к источнику питания, и требуется реактивная компенсация. Следовательно, насосные станции, оснащенные асинхронными двигателями, обычно должны быть оснащены экранами реактивной компенсации.

4. Структура синхронных двигателей более сложна, чем у асинхронных двигателей. Когда проект насосной станции должен учитывать как производство электроэнергии, так и фазовую модуляцию, необходимо выбрать синхронный двигатель.

Полностью регулируемые осевые смешанные проточные насосы широко используются вВертикальные единицы(Zlq, hlq, zlqk),Горизонтальные (наклонные) единицы(ZWQ, ZXQ, ZGQ), а также можно использовать в подразделениях LP с низким уровнем и большим диаметром.

Время сообщения: 30-2024 августа