W pełni regulowana pompa przepływu wału jest typem pompy o średniej i dużej średnicy, która wykorzystuje regulator kąta ostrza do obracania łopat pompy, zmieniając w ten sposób kąt umieszczania ostrza w celu osiągnięcia przepływu i zmian głowy. Głównym medium przenoszenia jest czystej wody lub lekkich ścieków przy 0 ~ 50 ℃ (specjalne media obejmują wodę morską i żółtą wodę rzeki). Jest stosowany głównie w dziedzinie projektów konserwatorskich, nawadniania, drenażu i przekierowania wody i jest wykorzystywany w wielu projektach krajowych, takich jak projekt dywersji wodnej z południa i północ i River River do Huaihe River Diversion Project.

Ostrza wału i mieszanej pompy przepływowej są zniekształcone przestrzennie. Gdy warunki pracy pompy odbiegają od punktu projektowego, stosunek między prędkością obwodową wewnętrznych i zewnętrznych krawędzi ostrzy jest niszczony, co powoduje, że podnoszenie wygenerowane przez łopatki (płaty) w różnych promieniach nie jest już równe, co powoduje, że przepływ wody w pompie jest turbulentny. Im dalej od punktu projektowego, tym większy stopień turbulencji przepływu wody i większa utrata wody. Osiowe i mieszane pompy przepływowe mają niską głowę i stosunkowo wąską strefę o wysokiej wydajności. Zmiana ich pracy roboczej spowoduje znaczne zmniejszenie wydajności pompy. Dlatego pompy przepływowe osiowe i mieszane na ogół nie mogą używać dław, obracania i innych metod regulacji w celu zmiany wydajności roboczej warunków pracy; Jednocześnie, ponieważ koszt regulacji prędkości jest zbyt wysoki, regulacja o zmiennej prędkości rzadko jest stosowana w rzeczywistym działaniu. Ponieważ pompy przepływowe osiowe i mieszane mają większy korpus piasty, wygodne jest instalowanie mechanizmów prętów podłączających ostrza, które mogą wyregulować kąt. Dlatego regulacja warunków pracy osiowych i mieszanych pomp przepływu zwykle przyjmuje regulację o zmiennym kącie, co może sprawić, że pompy przepływowe osiowe i mieszane działają w najkorzystniejszych warunkach pracy.

Gdy wzrasta różnica poziomu wody w górę i dolnej części (to znaczy wzrasta głowica netto), kąt umieszczenia ostrza jest dostosowywany do mniejszej wartości. Utrzymując stosunkowo wysoką wydajność, natężenie przepływu wody jest odpowiednio zmniejszone, aby zapobiec przeciążeniu silnika; Gdy różnica poziomu wody w górę i dolnej części zmniejsza się (to znaczy spada głowica netto), kąt umieszczania ostrza jest regulowany do większej wartości, aby całkowicie załadować silnik i pozwolić pompowaniu wody na więcej wody. Krótko mówiąc, użycie wału i mieszanych pomp przepływowych, które mogą zmienić kąt łopatki, może sprawić, że działa w najbardziej korzystnym stanie pracy, unikając wymuszonego wyłączenia i osiągania wysokiej wydajności i wysokiej pompowania wody.

Ponadto, gdy urządzenie zostanie uruchomione, kąt umieszczania ostrza można regulować do minimum, co może zmniejszyć obciążenie początkowe silnika (około 1/3 ~ 2/3 mocy znamionowej); Przed zamknięciem kąt ostrza można dostosować do mniejszej wartości, co może zmniejszyć prędkość przepływu wstecznego i objętość wody przepływu wody w pompie podczas wyłączania i zmniejszyć uszkodzenie udaru przepływu wody na sprzęcie.

Krótko mówiąc, efekt regulacji kąta ostrza jest znaczący: ① Dostosowanie kąta do mniejszej wartości ułatwia uruchomienie i wyłączenie; ② Dostosowanie kąta do większej wartości zwiększa natężenie przepływu; ③ Dostosowanie kąta może sprawić, że jednostka pompy będzie działać ekonomicznie. Można zauważyć, że regulator kąta ostrza zajmuje stosunkowo ważną pozycję w obsłudze i zarządzaniu średnimi i dużymi stacji pompowania.

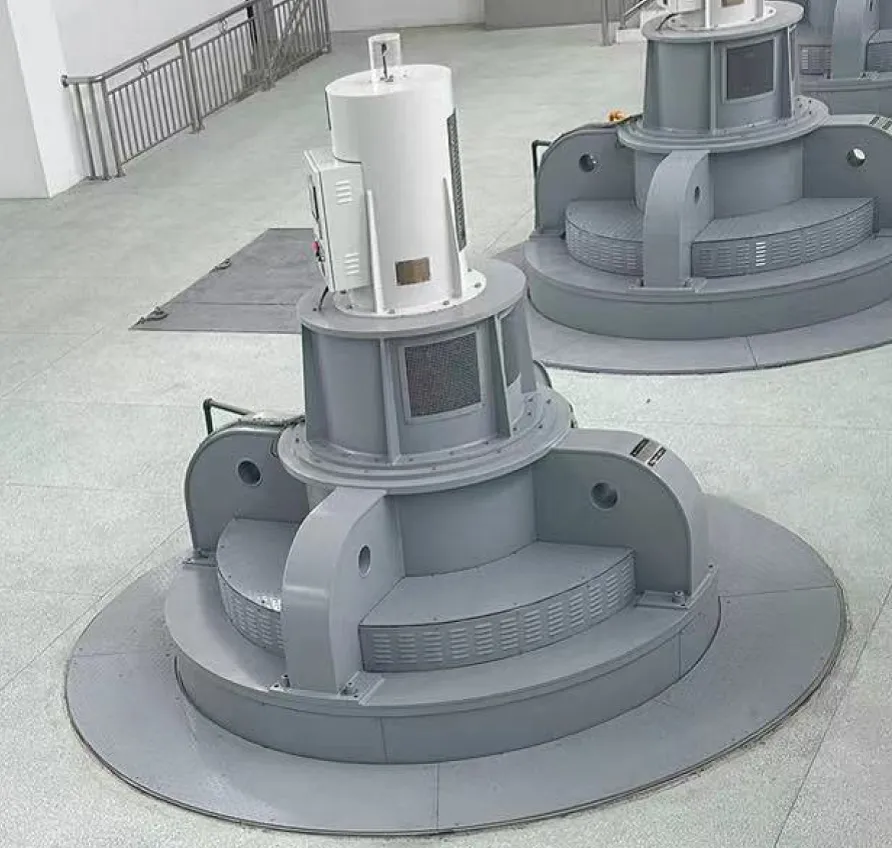

Główny korpus w pełni regulowanej pompy mieszanej wału składa się z trzech części: głowicy pompy, regulatora i silnika.

Ⅰ、 Głowa pompowa

Specyficzna prędkość w pełni regulowanej osiowej pompy mieszanej przepływu wynosi 400 ~ 1600 (konwencjonalna specyficzna prędkość pompy przepływu osiowego wynosi 700 ~ 1600) (konwencjonalna specyficzna prędkość mieszanej pompy przepływowej wynosi 400 ~ 800), a ogólna głowica wynosi 0 ~ 30,6 m. Głowica pompy składa się głównie z rogu wlotowego wody (złącza rozszerzającego wodę), części wirnika, części komory wirnika, korpusu łopatki, siedziska z pompą, łokciem, części wału pompy, części pakowania itp. Wprowadzenie do kluczowych elementów:

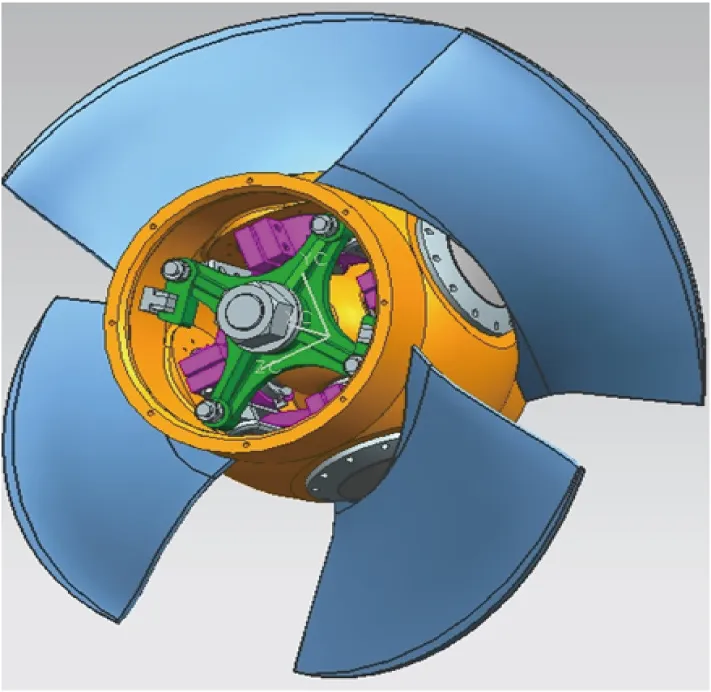

1. Składnik wirnika jest elementem rdzenia w głowicy pompy. Składa się z ostrzy, korpusu wirnika, dolnej pręta ciągnięcia, łożyska, ramię korby, ramy roboczej, pręta łączącego i innych części. Po całkowitym zespole wykonuje się test bilansu statycznego. Wśród nich materiał ostrzy jest najlepiej ZG0CR13NI4MO (wysoka twardość i dobra odporność na zużycie) i przyjęto obróbkę CNC. Materiał pozostałych części wynosi głównie ZG.

2. Komponenty komory wirnika są integralnie otwarte na środku, które są dokręcone śrubami i ustawiane stożkowymi szpilkami. Materiał jest najlepiej integralny ZG, a niektóre części wykonane są ze stali nierdzewnej z wyłożonej ZG + (to rozwiązanie jest złożone do produkcji i podatne na defekty spawania, więc należy go unikać tak bardzo, jak to możliwe).

3. Przewodnik Ciało Vane. Ponieważ w pełni regulowana pompa jest zasadniczo pompą średniej i dużego kalibru, uwzględnia się trudność odlewania, kosztów produkcji i innych aspektów. Zasadniczo preferowanym materiałem jest ZG+Q235b. Łopatka przewodnika jest rzucana na jeden kawałek, a kołnierz skorupy to stalowa płyta Q235B. Oba są spawane, a następnie przetwarzane.

4. Wał pompy: W pełni regulowana pompa jest na ogół pustym wałem z konstrukcjami kołnierzowymi na obu końcach. Materiał jest najlepiej wykuty 45 + Cladding 30CR13. Ograniczenie w łożysku i wypełniacz z przewodnikiem jest głównie w celu zwiększenia jego twardości i poprawy odporności na zużycie.

Ⅱ. Wprowadzenie do głównych elementów regulatora

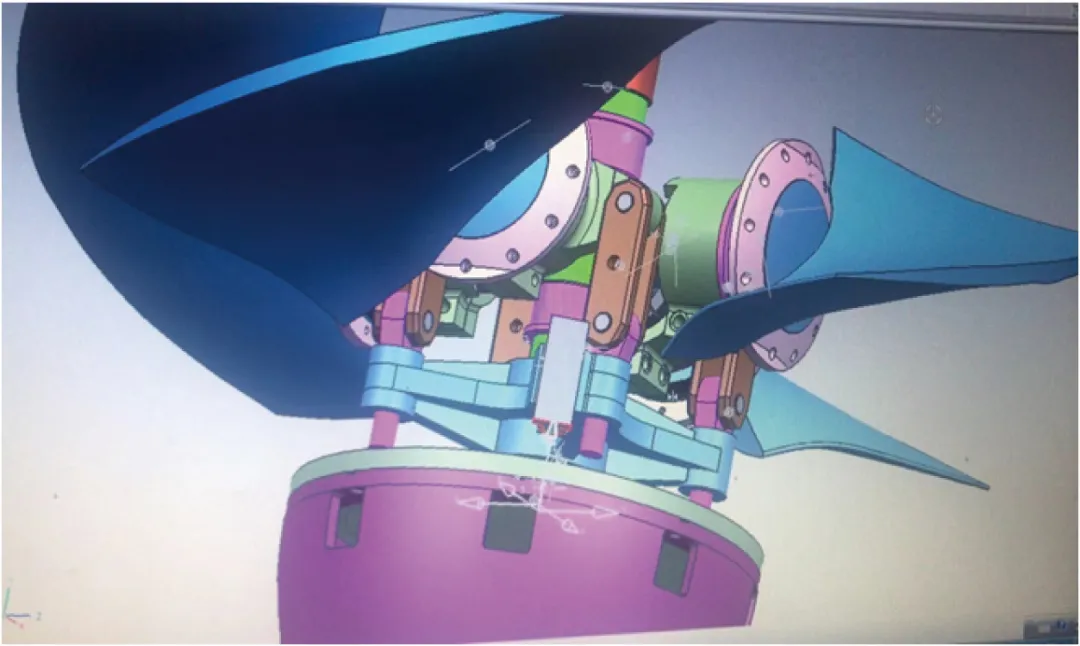

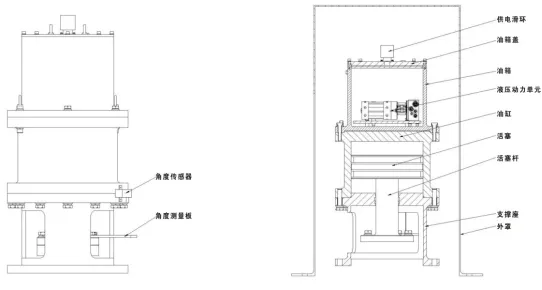

W dzisiejszych czasach wbudowany regulator hydrauliczny kąta ostrza jest wykorzystywany głównie na rynku. Składa się głównie z trzech części: obrotowego korpusu, osłony i sterowania pudełkiem systemu wyświetlania.

1. Obracający się korpus: obracający się korpus składa się z siedzenia wspornika, cylindra, zbiornika paliwa, hydraulicznego zasilania, czujnika kąta, pierścienia poślizgu zasilacza itp.

Cały obrotowy korpus jest umieszczany na głównym wale silnikowym i obraca się synchronicznie z wałem. Jest przykręcony do góry głównego wału silnika przez kołnierz montażowy.

Kołnierz montażowy jest podłączony do siedzenia podtrzymującego.

Punkt pomiarowy czujnika kąta jest instalowany między prętem tłokowym a rękawem pręta, a czujnik kąta jest instalowany poza cylindrem paliwa.

Pierścień poślizgu zasilacza jest instalowany i przymocowany na pokrywie zbiornika paliwa, a jego obrotowa część (wirnik) obraca się synchronicznie z obrotowym korpusem. Zakończenie wyjściowe w wirniku jest podłączone do hydraulicznej jednostki mocy, czujnika ciśnienia, czujnika temperatury, czujnika kąta i przełącznika granicznego; Część stojana pierścienia poślizgu zasilacza jest podłączona do śruby zatrzymującej na pokrywie, a wylot stojany jest podłączony do zacisku w pokrywie regulatora;

Tłokowy pręt jest przykręcony do pręta krawata pompy wodnej.

Hydrauliczna jednostka zasilania znajduje się wewnątrz zbiornika paliwa, który zapewnia moc działania cylindra paliwa.

Na zbiorniku oleju zainstalowane są dwa pierścienie podnoszące do użytku po podnoszeniu regulatora.

2. Pokrywa (zwana również stałym korpusem): Składa się z trzech części. Jedna część to pokrywa zewnętrzna; Druga część to osłona; Trzecia część to okno obserwacyjne. Zewnętrzna pokrywa jest przymocowana do góry zewnętrznej pokrywy głównego silnika i obejmuje obrotowy korpus.

3. Pole systemu wyświetlania sterowania (jak pokazano na rysunku 3): Składa się z PLC, ekranu dotykowego, przekaźnika, stycznika, zasilacza prądu stałego, pokrętła, światła wskaźnika itp. Ekran dotykowy może wyświetlić bieżący kąt ostrza, czas, ciśnienie oleju i inne parametry. System sterowania ma dwie funkcje: sterowanie lokalnym i pilot. Dwa tryby sterowania są przełączane przez dwupozycyjne pokrętło na polu systemu wyświetlania sterowania (określanego jako „pole wyświetlania sterowania”, to samo poniżej).

3. Porównanie i wybór silników synchronicznych i asynchronicznych

A. Zalety i wady synchronicznych silników

Zalety:

1. Różnica powietrza między wirnikiem a stojanem jest duża, a instalacja i regulacja są wygodne.

2. Płynna obsługa i silna pojemność przeciążenia.

3. Prędkość nie zmienia się wraz z obciążeniem.

4. Wysoka wydajność.

5. Współczynnik mocy może być zaawansowany. Moc reaktywną można zapewnić do sieci energetycznej, poprawiając w ten sposób jakość sieci energetycznej. Ponadto, gdy współczynnik mocy jest dostosowywany do 1 lub blisko niego, odczyt amperomierza zmniejszy się, ponieważ reaktywny składnik prądu jest zmniejszony, co jest niemożliwe dla silników asynchronicznych.

Wady:

1. Rotor musi być zasilany dedykowanym urządzeniem wzbudzającym.

2. Koszt jest wysoki.

3. Konserwacja jest bardziej skomplikowana.

B. Zalety i wady silników asynchronicznych

Zalety:

1. Rotor nie musi być podłączony do innych źródeł zasilania.

2. Prosta struktura, lekka waga i niski koszt.

3. Łatwa konserwacja.

Wady:

1. Moc reaktywna musi być wyciągnięta z siatki mocy, która pogarsza jakość siatki mocy.

2. Różnica powietrza między wirnikiem a stojanem jest niewielka, a instalacja i regulacja są niewygodne.

C. Wybór silników

Wybór silników o mocy znamionowej 1000 kW i prędkości znamionowej 300R/min należy określić na podstawie porównań technicznych i ekonomicznych zgodnie z określonymi okolicznościami.

1. W branży konserwatorskiej wody, gdy zainstalowana pojemność jest poniżej 800 kW, preferowane są silniki asynchroniczne. Gdy zainstalowana pojemność jest większa niż 800 kW, preferowane są silniki synchroniczne.

2. Główną różnicą między silnikami synchronicznymi a silnikami asynchronicznymi polega na tym, że na wirnik występuje uzwojenie wzbudzenia i należy skonfigurować ekran wzbudzenia tyrystoru.

3. Dział zasilania mojego kraju zastrzega, że współczynnik energii przy zasilaczu użytkownika musi osiągnąć powyżej 0,90. Silniki synchroniczne mają wysoki współczynnik energii i mogą spełniać wymagania zasilania; Podczas gdy silniki asynchroniczne mają niski współczynnik energii i nie mogą spełniać wymagań zasilania i wymagana jest reakcja reaktywna. Dlatego stacje pompy wyposażone w silniki asynchroniczne muszą być ogólnie wyposażone w ekrany reaktywnej zasilania.

4. Struktura silników synchronicznych jest bardziej złożona niż w przypadku silników asynchronicznych. Gdy projekt stacji pomp musi wziąć pod uwagę wytwarzanie energii i modulację fazową, należy wybrać silniki synchroniczne.

W pełni regulowane osiowe mieszane pompy przepływowesą szeroko stosowane w jednostkach pionowych (ZLQ, HLQ, ZLQK), jednostki poziome (nachylone) (ZWQ, ZXQ, ZGQ), a także mogą być stosowane w jednostkach LP o niskiej zawartości liftingu i dużej średnicy.

Czas postu: październik-18-2024