အပြည့်အဝချိန်ညှိနိုင်သောရိုးနှင့်ရောနှောထားသောစီးဆင်းမှုစုပ်စက်သည်အလတ်စားနှင့်ကြီးမားသောအချင်းဝက်စုပ်စက်အမျိုးအစားဖြစ်သည်။ အဓိကအားဖြင့်အလတ်စားသည်သန့်ရှင်းသောရေသို့မဟုတ်အလင်းရောင်မိလ်လာ (အထူးမီဒီယာများတွင်ပင်လယ်ရေနှင့်အဝါရောင်မြစ်ရေတို့ပါဝင်သည်) တွင်သန့်ရှင်းသောရေသို့မဟုတ်မီးမဖြစ်သည်။ ၎င်းကိုအဓိကအားဖြင့်ရေဆက်လက်ထိန်းသိမ်းထားခြင်းစီမံကိန်းများ, ဆည်မြောင်း, ရေနုတ်မြောင်းများနှင့်ရေလွှဲပြောင်းခြင်းစီမံကိန်းများတွင်အဓိကအားဖြင့်အသုံးပြုသည်။

အဆိုပါရိုးတံ၏ဓါးသွားနှင့်ရောနှောစီးဆင်းမှုစုပ်စက်စုပ်စက်များ spatially ပုံပျက်နေကြသည်။ ပန့်များ၏လည်ပတ်မှုအခြေအနေများသည်ဒီဇိုင်းအမှတ်မှသွေဖည်သွားသောအခါ, Fless The Design Point မှဝေးကွာသောရေစီးဆင်းမှုသည်လှိုင်းလေထန်မှုနှင့်ရေဆုံးရှုံးမှုပိုများလေလေဖြစ်သည်။ Axial နှင့်ရောထွေးစီးဆင်းမှုပန့်များသည်ခေါင်းအနိမ့်နှင့်အတော်လေးကျဉ်းမြောင်းသောမြင့်မားသောမြင့်မားသောထိရောက်မှုဇုန်ရှိသည်။ သူတို့၏အလုပ်ခွင်၏ပြောင်းလဲမှုသည်စုပ်စက်၏ထိရောက်မှုကိုသိသိသာသာလျှော့ချပေးလိမ့်မည်။ ထို့ကြောင့် Axial နှင့်ရောထွေးစီးဆင်းမှုပန့်များသည်ယေဘုယျအားဖြင့်လည်ပတ်မှုအခြေအနေများ၏လုပ်ဆောင်မှုကိုပြောင်းလဲရန်အခိုးအငွေ့, လှည့်ခြင်းနှင့်အခြားညှိနှိုင်းမှုနည်းလမ်းများကိုအသုံးမပြုပါ။ တစ်ချိန်တည်းမှာပင်မြန်နှုန်းစည်းမျဉ်းစည်းကမ်းများသည်အလွန်မြင့်မားသောကြောင့်အလွန်မြင့်မားသော variable အမြန်နှုန်းစည်းမျဉ်းစည်းကမ်းများကိုအမှန်တကယ်လည်ပတ်မှုတွင်အသုံးမပြုနိုင်ပါ။ Axial နှင့်ရောထွေးသောစီးဆင်းမှုပန့်များသည်ပိုကြီးတဲ့အချက်အချာကျသောအရာရှိပြီး, ထို့ကြောင့်, 0 င်ရှိနှင့်ရောနှောစီးဆင်းမှုပန့်များကိုလုပ်ဆောင်ခြင်းဆိုင်ရာအခြေအနေညှိနှိုင်းမှုသည်များသောအားဖြင့် 0 င်ငွေနှင့်ရောနှောစီးဆင်းမှုပန့်များကိုပြုလုပ်နိုင်သည့် Axial နှင့်ရောနှောစီးဆင်းမှုပန့်များကိုပြုလုပ်နိုင်သည်။

အထက်ပိုင်းနှင့်မြစ်အောက်ပိုင်းကွဲပြားခြားနားမှုတိုးပွားလာသည့်အခါ (ဆိုလိုသည်မှာအသားတင်ခေါင်းသည်တိုးလာသည်), Blade Placement Angle သည်သေးငယ်သောတန်ဖိုးကိုချိန်ညှိနိုင်သည်။ အတော်လေးမြင့်မားသောထိရောက်မှုကိုထိန်းသိမ်းထားနေစဉ်ရေစီးဆင်းမှုနှုန်းကိုမော်တာကိုအလွန်အကျွံတင်ရန်တားဆီးရန်သင့်လျော်စွာလျှော့ချသည်။ အထက်ပိုင်းနှင့်မြစ်အောက်ပိုင်းကွဲပြားခြားနားမှုလျော့နည်းလာသည် (ဆိုလိုသည်မှာအသားတင်ခေါင်းသည်လျော့နည်းသည်), Blade Placement Angle သည်မော်တာကိုအပြည့်အဝတင်ရန်နှင့်ရေစုပ်စက်ကိုရေစုပ်စက်ကိုပေးရန်ပိုမိုကြီးမားသောတန်ဖိုးနှင့်ချိန်ညှိထားသည်။ အတိုချုပ်ဆိုခြင်းဖြင့်ဓါးထောင့်ကိုပြောင်းလဲနိုင်သောရိုးတံနှင့်ရောနှောစီးဆင်းမှုပန့်များအသုံးပြုခြင်းသည်၎င်းကိုအပြင်းအထန်အသုံးချနိုင်ပြီးအဓမ္မပိတ်ပစ်ခြင်းနှင့်မြင့်မားသောရေတင်ခြင်းကိုရှောင်ရှားနိုင်သည်။

ထို့အပြင်ယူနစ်ကိုစတင်သောအခါ, Blade Placement ထောင့်ကိုအနိမ့်ဆုံးနှင့်ချိန်ညှိနိုင်သည်။ မပိတ်မီဓါးထောင့်သည်ပိတ်ပစ်နေစဉ်အတွင်းပန့်များရှိရေလောင်းစီးဆင်းမှုကိုလျှော့ချနိုင်ပြီးရေစီးဆင်းမှု၏သက်ရောက်မှုကိုလျော့နည်းစေနိုင်သည့်သေးငယ်သောတန်ဖိုးနှင့်ရေပမာဏကိုလျှော့ချနိုင်သည်။

အတိုချုပ်ဖြင့် Blade Angle ညှိနှိုင်းမှု၏အကျိုးသက်ရောက်မှုသည်သိသာထင်ရှားသည်။ an ထောင့်ကိုပိုကြီးတဲ့တန်ဖိုးကိုချိန်ညှိခြင်းကစီးဆင်းမှုနှုန်းကိုတိုးပွားစေတယ်။ and ထောင့်ကိုချိန်ညှိခြင်းစုပ်စက်ယူနစ်ကိုစီးပွားရေးအရစီးနိုင်သည်။ Blade Angle ညှိနှိုင်းသူသည်အလယ်အလတ်နှင့်ကြီးမားသောစက်ရုံများကိုလည်ပတ်ခြင်းနှင့်စီမံခန့်ခွဲမှုတို့တွင်အတော်လေးအရေးကြီးသောအနေအထားကိုယူမှတ်နိုင်သည်။

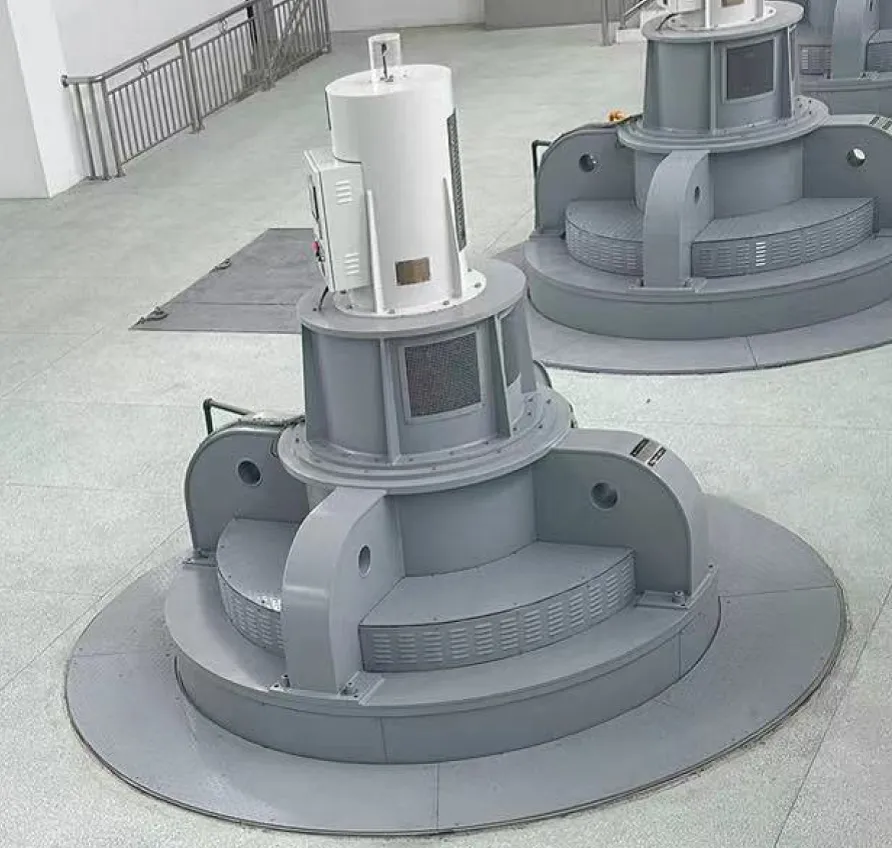

အပြည့်အဝချိန်ညှိထားသောရိုးတံပိုးစုပ်စက်၏အဓိကကိုယ်ထည်သည်အပိုင်းသုံးပိုင်းပါ 0 င်သည်။ Pump Head, Regulator နှင့် Motor

ⅰ, စုပ်စက်ခေါင်း

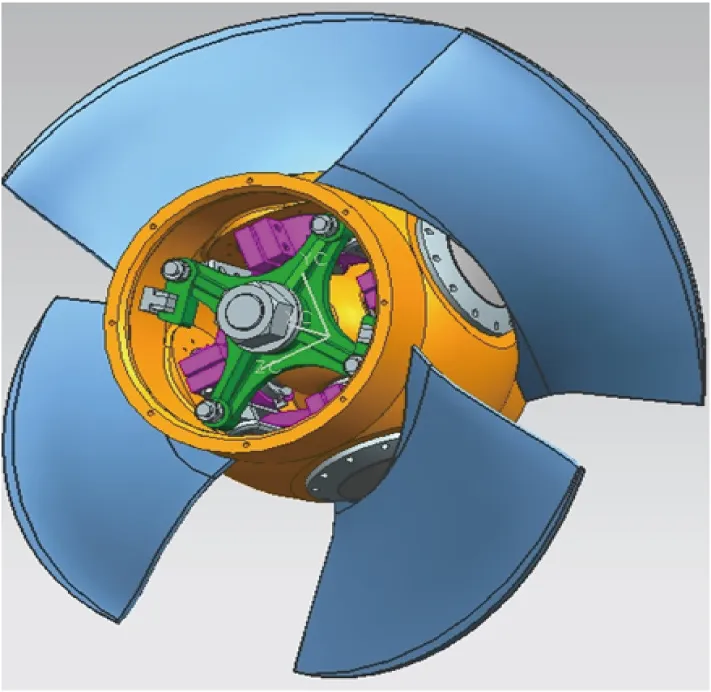

အပြည့်အ 0 ချိန်ညှိနိုင်သော Axial Mixed စီးဆင်းမှုစုပ်စက်၏တိကျသောအမြန်နှုန်းသည် 400 မှ 1600 (စံနမူနာပုန်းစုပ်စက်၏သမားရိုးကျသတ်သတ်မှတ်မှတ်မြန်နှုန်းသည် 700 ~ 1600 ဖြစ်သည်), Pump Head ကိုအဓိကအားဖြင့်ရေ inlet Horn (ရေဝင်ပေါက်တိုးချဲ့ပူးတွဲပူးတွဲ), Rotor အစိတ်အပိုင်းများ, impeller chamber အစိတ်အပိုင်းများ, လမ်းဘေး, ပိန်ခင်း,

1 ။ Rotor အစိတ်အပိုင်းသည်စုပ်စက်ခေါင်းပေါ်တွင်အဓိကအစိတ်အပိုင်းဖြစ်သည်။ ၎င်းတွင်ဓါးများ, ရဟတ်ခန္ဓာကိုယ်, အောက်ပိုင်းဆွဲလှံတံ, bearing, crank လက်မောင်း, operating round, operating frame, အလုံးစုံစည်းဝေးပွဲအပြီးတွင် static Balance Test ကိုပြုလုပ်သည်။ ၎င်းတို့အနက်, ဓါးပစ္စည်းသည်ဖြစ်နိုင်ချေရှိသော zg0cr13ni4mo (မြင့်မားသောခဲယဉ်းစွာဝတ်ဆင်ခြင်းခံနိုင်ရည်ရှိခြင်း) နှင့် CNC စက်ကိုမွေးစားသည်။ ကျန်အစိတ်အပိုင်းများ၏ပစ္စည်းသည်ယေဘုယျအားဖြင့်အဓိကအားဖြင့် zg ဖြစ်သည်။

2 ။ impeller အခန်းအစိတ်အပိုင်းများကိုအလယ်၌အလယ်ပိုင်းတွင်ဖွင့်လှစ်ထားသည်။ ပစ္စည်းသည်ပိုမိုကောင်းမွန်သော zg ဖြစ်ပြီးအချို့သောအစိတ်အပိုင်းများကို ZG + စီတန်းတင်ထားသောသံမဏိဖြင့်ပြုလုပ်ထားသည့်အချက်များ (ဤအဖြေသည်ဂဟေဆော်ခြင်းဆိုင်ရာချို့ယွင်းချက်များကိုထုတ်လုပ်ရန်နှင့်ဖြစ်နိုင်သမျှကိုရှောင်ရှားသင့်သည်။

3 ။ လမ်းညွှန်ကိုလမ်းညွှန်။ အပြည့်အ 0 ချိန်ညှိနိုင်သောပန့်သည်အခြေခံအားဖြင့်အများအားဖြင့်ကြီးမားသော caliber pump အတွက်အလယ်အလတ်တန်းစားစနစ်တစ်ခုဖြစ်သည်။ ယေဘုယျအားဖြင့် ဦး စားပေးပစ္စည်းသည် ZG + Q235B ဖြစ်သည်။ လမ်းညွှန် vane ကိုအပိုင်းတစ်ပိုင်းခွဲထားပြီး Shell Flange သည် Q235B သံမဏိပြားဖြစ်သည်။ နှစ်ခု welded နှင့်ထို့နောက်လုပ်ငန်းများ၌နေကြသည်။

4 ။ Pump Shaft: အပြည့်အဝချိန်ညှိနိုင်သောစုပ်စက်သည်ယေဘုယျအားဖြင့်နှစ်ဖက်စလုံးတွင်တောက်ပသောအဆောက်အအုံများနှင့်အတူဆွန်းရိုးဖြစ်သည်။ အဆိုပါပစ္စည်းက 45 cladding ကို beladding 30Cr13 ကိုခွင့်ပြုပါတယ်။ ရေလမ်းကြောင်း 0 င်ရောက်ခြင်းနှင့်ဖြည့်ဆည်းခြင်းဖြင့်ဝတ်ပြုခြင်းသည်အဓိကအားဖြင့်၎င်း၏ခိုင်မာမှုကိုတိုးမြှင့်ပေးပြီး 0 တ်ဆင်မှုခံနိုင်ရည်ရှိသည်။

ⅱ။ အဆိုပါစည်းမျဉ်းစည်းကမ်း၏အဓိကအစိတ်အပိုင်းများမိတ်ဆက်

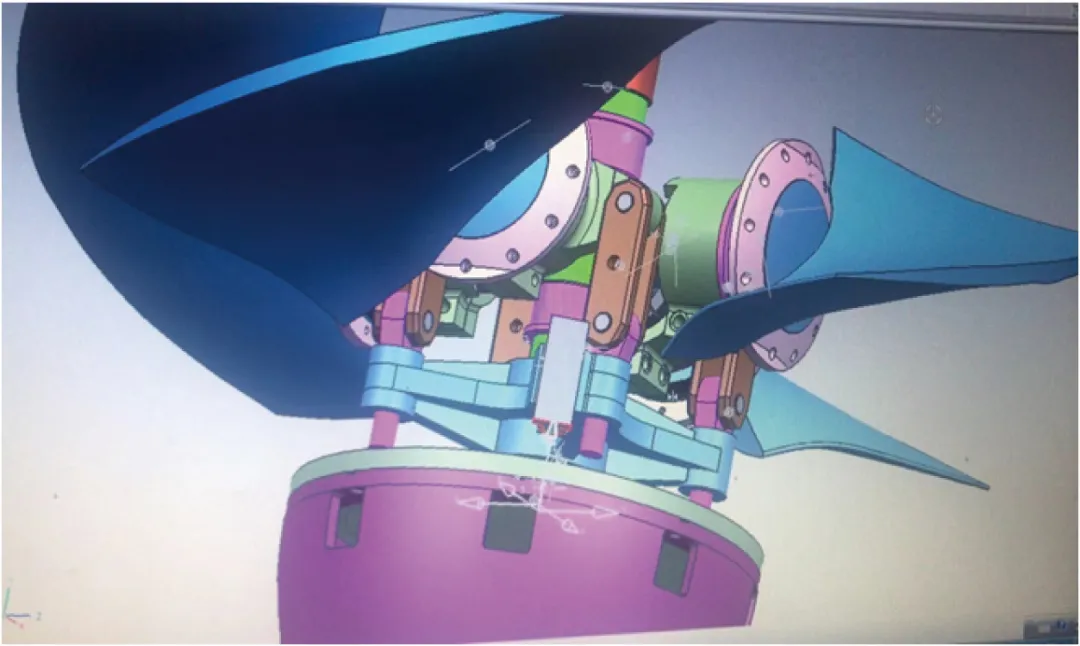

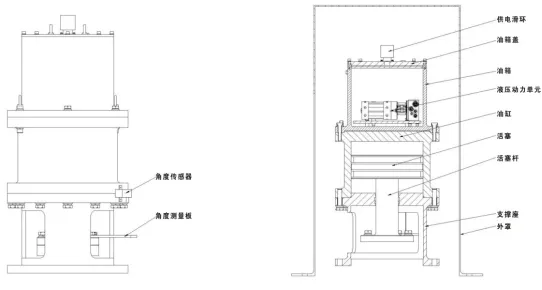

ယနေ့ခေတ်တွင် built-in ဓါးကိုထောင့်ဟိုက်ဒရောဟွန်းထိန်းညှိမှုကိုအဓိကအားဖြင့်စျေးကွက်တွင်အသုံးပြုသည်။ ၎င်းတွင်အဓိကအားဖြင့်အစိတ်အပိုင်းသုံးခုပါဝင်သည်။ ခန္ဓာကိုယ်, အဖုံးနှင့်ထိန်းချုပ်မှုမျက်နှာပြင်အကွက် box ကိုလှည့်ခြင်း,

1 ။ အလှည့်အလှည့်ခန္ဓာကိုယ်သည်ပံ့ပိုးထားသောခန္ဓာကိုယ်တွင်ပံ့ပိုးမှုထိုင်ခုံ, ဆလင်ဒါတစ်ခု, လောင်စာဆီလျှပ်စစ်ဓာတ်အား,

လည်ပတ်မှုတစ်ခုလုံးကိုအဓိကမော်တာရိုးတံပေါ်တွင်ထားရှိပြီးရိုးတံနှင့်ထပ်တူပြုခြင်းကိုလှည့်ထားသည်။ ၎င်းသည်အဓိကမော်တာရိုးတံ၏ထိပ်ကိုသော့ခတ်ထားသည်။

အဆိုပါ mounting flange ကိုထောက်ပံ့ရေးထိုင်ခုံနှင့်ချိတ်ဆက်ထားသည်။

ထောင့်အာရုံခံကိရိယာ၏တိုင်းတာခြင်းကို Piston Rod နှင့်လည်စည်းလှံတံလက်များအကြားတပ်ဆင်ထားပြီးထောင့်အာရုံခံကိရိယာကိုလောင်စာဆလင်ဒါအပြင်ဘက်တွင်တပ်ဆင်ထားသည်။

Power Supply Ring Ring ကိုတပ်ဆင်ပြီးလောင်စာဆီတိုင်ကီတွင်တပ်ဆင်ထားပြီး၎င်းသည်လှည့်ထားသောအပိုင်း (rotor) သည်လည်ပတ်နေသည့်ခန္ဓာကိုယ်နှင့်ထပ်တူပြုခြင်းဖြစ်သည်။ Rotor ပေါ်ရှိ output ကိုအဆုံးတွင်ဟိုက်ဒရောလစ်စွမ်းအင်ယူနစ်, ဖိအားအာရုံခံကိရိယာ, အပူချိန်အာရုံခံကိရိယာ, ထောင့်အာရုံခံကိရိယာနှင့်ကန့်သတ်ခလုတ်နှင့်ကန့်သတ်ခလုတ်နှင့်ချိတ်ဆက်ထားသည်။ Power Supply Slip Ring ၏ statatter အစိတ်အပိုင်းသည်အဖုံးပေါ်ရှိရပ်တန့်ဝက်အူနှင့်ချိတ်ဆက်ထားပြီး stator outlet သည် Regulator အဖုံးတွင် terminal နှင့်ချိတ်ဆက်ထားသည်။

ပစ္စတင်လှံတံသည်ရေစုပ်စက်လည်စည်းလှံတံကိုသော့ခတ်ထားသည်။

ဟိုက်ဒရောလစ်စွမ်းအင်ယူနစ်သည်လောင်စာဆီကန်အတွင်း၌ရှိပြီးလောင်စာဆလင်ဒါ၏လုပ်ဆောင်မှုအတွက်အာဏာပေးထားသည်။

အကယ်. ထိန်းညှိသူကိုတင်ချိန်တွင်ရေနံတိုင်ကီတွင်တပ်ဆင်ထားသောလက်ခုပ်ကြိုးကိုတပ်ဆင်ထားသောကွင်းနှစ်ခုရှိသည်။

2 ။ အဖုံး (ပုံသေခန္ဓာကိုယ်ဟုလည်းခေါ်သည့်) - အပိုင်းသုံးပိုင်းပါဝင်သည်။ တစ်စိတ်တစ်ပိုင်းသည်အပြင်ဘက်အဖုံးဖြစ်သည်။ ဒုတိယအပိုင်းသည်အဖုံးအဖုံးဖြစ်သည်။ တတိယအပိုင်းသည်လေ့လာရေး 0 င်းဒိုးဖြစ်သည်။ အပြင်ဘက်အဖုံးကိုအဓိကမော်တာ၏အပြင်ဘက်အဖုံး၏ထိပ်တွင်တပ်ဆင်ထားပြီးလှည့်ထားသောခန္ဓာကိုယ်ကိုဖုံးအုပ်ထားသည်။

3 ။ Control display system box (ပုံ 3 မှာပြထားတဲ့အတိုင်း touch screen, relay, contaction, contact supply, choC power supply, DC Power Supply, Famb, Indition Lights စသည်တို့ပါ 0 င်သည်။ ထိန်းချုပ်မှုစနစ်တွင်လုပ်ဆောင်ချက်နှစ်ခုရှိသည် - ဒေသတွင်းထိန်းချုပ်မှုနှင့်ဝေးလံခေါင်သီထိန်းချုပ်မှု။ ထိန်းချုပ်မှုမျက်နှာပြင်ပေါ်ရှိ control display system box ပေါ်တွင် control display system box ပေါ်တွင် Two-poor two chob မှတစ်ဆင့်ထိန်းချုပ်ထားသော Modes နှစ်ခုကိုပြောင်းလဲလိုက်သည်။

3 ။ ထပ်တူပြုခြင်းနှင့် asynchronous Motors ၏နှိုင်းယှဉ်ခြင်းနှင့်ရွေးချယ်ခြင်း

a. ထပ်တူစက်နာမှုနှင့်အားနည်းချက်များနှင့်အားနည်းချက်များ

အားသာချက်များ:

1 ။ Rotor နှင့် stator အကြားလေထုကွာဟမှုသည်ကြီးမားပြီးတပ်ဆင်ခြင်းနှင့်ညှိနှိုင်းမှုသည်အဆင်ပြေပါသည်။

2 ။ ချောမွေ့စစ်ဆင်ရေးနှင့်အားကြီးသော overload စွမ်းရည်။

3 ။ မြန်နှုန်းသည်ဝန်နှင့်မပြောင်းလဲပါ။

4 ။ မြင့်မားသောထိရောက်မှု။

5 ။ ပါဝါအချက်ကိုအဆင့်မြင့်နိုင်ပါတယ်။ ဓာတ်ပြုခြင်းပါဝါကိုလျှပ်စစ်ဓာတ်အားလိုင်းများသို့ပေးနိုင်ပြီးလျှပ်စစ်ဓာတ်အားလိုင်းအရည်အသွေးတိုးတက်အောင်ပြုလုပ်နိုင်သည်။ ထို့အပြင်လျှပ်စစ်အချက်ကို 1 သို့မဟုတ်အနီးကပ်ချိန်ညှိသောအခါအမြှောက်အပေါ်စာဖတ်ခြင်းသည်လက်ရှိအခြေအနေတွင်ပြန်လည်ပြုပြင်ပြောင်းလဲမှုအတွက်မတတ်နိုင်သောကြောင့်,

ဆိုးကျိုးများ -

1 ။ Rootor ကိုအထူးစိတ်လှုပ်ရှားစေသည့်ကိရိယာဖြင့်တပ်ဆင်ရန်လိုအပ်သည်။

2 ။ ကုန်ကျစရိတ်မြင့်မားသည်။

3 ။ ပြုပြင်ထိန်းသိမ်းမှုကပိုပြီးရှုပ်ထွေးသည်။

B. အားသာချက်များနှင့်ပြတ်တောက်မှုနှင့်အားနည်းချက်များနှင့်အားနည်းချက်များ

အားသာချက်များ:

1 ။ ရဟတ်သည်အခြားပါဝါရင်းမြစ်များနှင့်ချိတ်ဆက်ရန်မလိုအပ်ပါ။

2 ။ ရိုးရှင်းသောဖွဲ့စည်းတည်ဆောက်ပုံ, အလင်းအလေးချိန်နှင့်ကုန်ကျစရိတ်သက်သာ။

3 ။ လွယ်ကူသောပြုပြင်ထိန်းသိမ်းမှု။

ဆိုးကျိုးများ -

1 ။ ဓာတ်အားပေးစက်ရုံကိုလျှပ်စစ်ဓာတ်အားလိုင်းမှယိုယွင်းပျက်စီးစေသည့်ပါဝါဇယားကွက်မှရေးဆွဲရမည်။

2 ။ ရဟတ်နှင့် stator အကြားလေထုကွာဟမှုသည်သေးငယ်ပြီးတပ်ဆင်ခြင်းနှင့်ညှိနှိုင်းမှုသည်အဆင်မပြေပါ။

Motors ၏ C. ရွေးချယ်ရေး

သတ်မှတ်ထားသောအခြေအနေများအရနည်းပညာနှင့်စီးပွားရေးနှိုင်းယှဉ်မှုများအပေါ် အခြေခံ. အဆင့်မြင့်သော 300 ခ / min ၏အဆင့်သတ်မှတ်ချက်နှုန်းဖြင့်မော်တာများကိုရွေးချယ်ခြင်းကိုနည်းပညာနှင့်စီးပွားရေးနှိုင်းယှဉ်မှုများအပေါ် အခြေခံ. ဆုံးဖြတ်သင့်သည်။

1 ။ ထည့်သွင်းထားသည့်စွမ်းရည်သည် 800kw အောက်ရှိသည့်ပမာဏမှာ 800kw အောက်ရှိသည့်ရေထိန်းသိမ်းရေးလုပ်ငန်းတွင်။ တပ်ဆင်ထားသောစွမ်းရည်သည် 800 ကီလိုဂရမ်ထက်ကြီးပြီးသည့်အခါထပ်တူထပ်မျှမော်တာများကိုပိုမိုနှစ်သက်သည်။

2 ။ ထပ်တူပြုခြင်းမော်ပမာနှင့်ပြတ်တောင်းပြတ်တောင်းမဆိုဘဲအကြားအဓိကကွာခြားချက်မှာရဟတ်ပေါ်တွင်စိတ်ရှုပ်ထွေးမှုနှင့် rotringor စိတ်လှုပ်ရှားဖွယ်မျက်နှာပြင်ကိုပြုပြင်ရန်လိုအပ်သည်။

3 ။ ကျွန်ုပ်၏နိုင်ငံ၏လျှပ်စစ်ဓာတ်အားပေးရေးဌာနမှသုံးစွဲသူ၏လျှပ်စစ်ဓာတ်အားထောက်ပံ့မှုမှပါဝါအချက်သည် 0.90 အထက်သို့ရောက်ရှိရန်လိုအပ်သည်ဟုဖော်ပြထားသည်။ Synchronous Motors သည်စွမ်းအင်မြင့်မားသောအချက်များရှိပြီးပါဝါထောက်ပံ့ရေးလိုအပ်ချက်များကိုဖြည့်ဆည်းပေးနိုင်သည်။ ပြတ်တောင်းပြတ်တောင်းမော်တာများသည်စွမ်းအင်နိမ့်ကျမှုနည်းပါးပြီးပါဝါထောက်ပံ့ရေးလိုအပ်ချက်များနှင့်မကိုက်ညီပါ။ ထို့ကြောင့် asynchronous motors တပ်ဆင်ထားသောစုပ်စက်များသည်ယေဘုယျအားဖြင့်ဓာတ်ပေါင်းဖိုများလျော်ကြေးပေးခြင်းမျက်နှာပြင်တပ်ဆင်ထားရန်လိုအပ်သည်။

4 ။ ထပ်တူပြုခြင်းမော်တာ၏ဖွဲ့စည်းပုံသည် allynchronous motors ၏ထက် ပို. ရှုပ်ထွေးသည်။ ပန့်များဘူတာရုံစီမံကိန်းကိုအကောင့်ဖွင့်ရန်လိုအပ်သည့်ပါဝါထုတ်လုပ်မှုနှင့်အဆင့် modjjet ဓာတုဗေဒကိုယူရန်လိုအပ်သည့်အခါထပ်တူထပ်မျှမော်တာများကိုရွေးချယ်ရမည်။

အပြည့်အဝချိန်ညှိ Axial ရောနှောစီးဆင်းမှုပန့်များအလျားလိုက် (zwq, zwq, zwq, zxq, zgq) တွင်ကျယ်ပြန့်စွာအသုံးပြုသည်။

Post Time: အောက်တိုဘာ 18-2024