Die voll einstellbare Wellenmischströmungspumpe ist ein Pumpentyp mit mittlerem und großem Durchmesser, mit dem ein Klingenwinkel -Einsteller zum Drehen der Pumpenblätter an Fahrt angetrieben werden, wodurch der Klingenplatzierungswinkel geändert wird, um Fluss- und Kopfänderungen zu erzielen. Das Hauptvermittler ist sauberes Wasser oder leichte Abwasser bei 0 ~ 50 ° (Spezielle Medien umfassen Wasserwasser und gelbes Flusswasser). Es wird hauptsächlich in den Bereichen Wasserschutzprojekte, Bewässerungs-, Entwässerungs- und Wasserumleitungsprojekte verwendet und in vielen nationalen Projekten wie dem South-North-Wasserumleitungsprojekt und dem Jangtse-Fluss nach Huaihe-Flussdiversionsprojekt verwendet.

Die Klingen der Welle und der Mischströmungspumpe sind räumlich verzerrt. Wenn die Betriebsbedingungen der Pumpe vom Konstruktionspunkt abweichen, wird das Verhältnis zwischen der Umfangsgeschwindigkeit der inneren und der Außenkanten der Klingen zerstört, was dazu führt, dass der von den Klingen (Fluglogen) erzeugte Auftrieb bei verschiedenen Radien nicht mehr gleich ist, wodurch der Wasserfluss in der Pumpe turbulent und der Wasserverlust zunimmt. Je weiter vom Konstruktionspunkt entfernt ist, desto größer ist der Grad der Wasserfluss -Turbulenz und desto größer ist der Wasserverlust. Die axialen und gemischten Durchflusspumpen haben einen niedrigen Kopf und eine relativ schmale Hocheffizienzzone. Die Änderung ihres Arbeitskopfes führt zu einer erheblichen Verringerung der Effizienz der Pumpe. Daher können axiale und gemischte Durchflusspumpen im Allgemeinen keine Drossel-, Dreh- und anderen Anpassungsmethoden verwenden, um die Arbeitsleistung der Betriebsbedingungen zu ändern. Gleichzeitig wird im tatsächlichen Betrieb selten die Regulierung der Geschwindigkeitsregelung zu hoch, da im tatsächlichen Betrieb selten variable Geschwindigkeitsregelungen verwendet werden. Da axiale und gemischte Strömungspumpen einen größeren Nabenkörper aufweisen, ist es bequem, Klingen und Klingenverbindungsstangenmechanismen mit einstellbaren Winkeln zu installieren. Daher wird die Einstellung der Arbeitsbedingungen von axialen und gemischten Durchflusspumpen normalerweise verwendet, wodurch die axiale und gemischte Fließpumpen unter den günstigsten Arbeitsbedingungen funktionieren können.

Wenn die Differenz der stromaufwärts gelegenen und stromabwärts gelegenen Wasserspiegel zunimmt (dh der Nettokopf), wird der Klingenplatzierungswinkel auf einen kleineren Wert eingestellt. Während der Aufrechterhaltung einer relativ hohen Effizienz wird die Wasserflussrate angemessen reduziert, um zu verhindern, dass der Motor überlastet wird. Wenn die differenzierende und stromabwärts gelegene Wasserspiegeldifferenz abnimmt (dh der Nettokopf abnimmt), wird der Klingenplatzierungswinkel auf einen größeren Wert eingestellt, um den Motor vollständig zu laden und die Wasserpumpe mehr Wasser zu pumpen. Kurz gesagt, die Verwendung von Wellen- und Mischflusspumpen, die den Klingenwinkel verändern können, kann dazu führen, dass er im günstigsten Arbeitszustand funktioniert, wodurch erzwungenes Abschalten und eine hohe Effizienz und das Hochwasserpumpen vermieden werden können.

Zusätzlich kann beim Start des Geräts der Klingenplatzierungswinkel auf das Minimum eingestellt werden, wodurch die Startlast des Motors (ca. 1/3 ~ 2/3 der Nennleistung) reduziert werden kann. Vor dem Herunterfahren kann der Klingenwinkel auf einen kleineren Wert eingestellt werden, wodurch die Rücklaufgeschwindigkeit und das Wasservolumen des Wasserflusses in der Pumpe während des Herunterfahrens verringert und die Auswirkungen des Wasserflusses auf die Geräte reduziert werden können.

Kurz gesagt, die Auswirkung der Einstellung des Klingenwinkels ist signifikant: ① Die Einstellung des Winkels auf einen kleineren Wert erleichtert das Starten und Herunterfahren. ② Die Einstellung des Winkels auf einen größeren Wert erhöht die Durchflussrate. ③ Wenn Sie den Winkel einstellen, können Sie die Pumpeneinheit wirtschaftlich laufen lassen. Es ist ersichtlich, dass der Klingenwinkel -Einsteller eine relativ wichtige Position im Betrieb und der Behandlung von mittleren und großen Pumpstationen einnimmt.

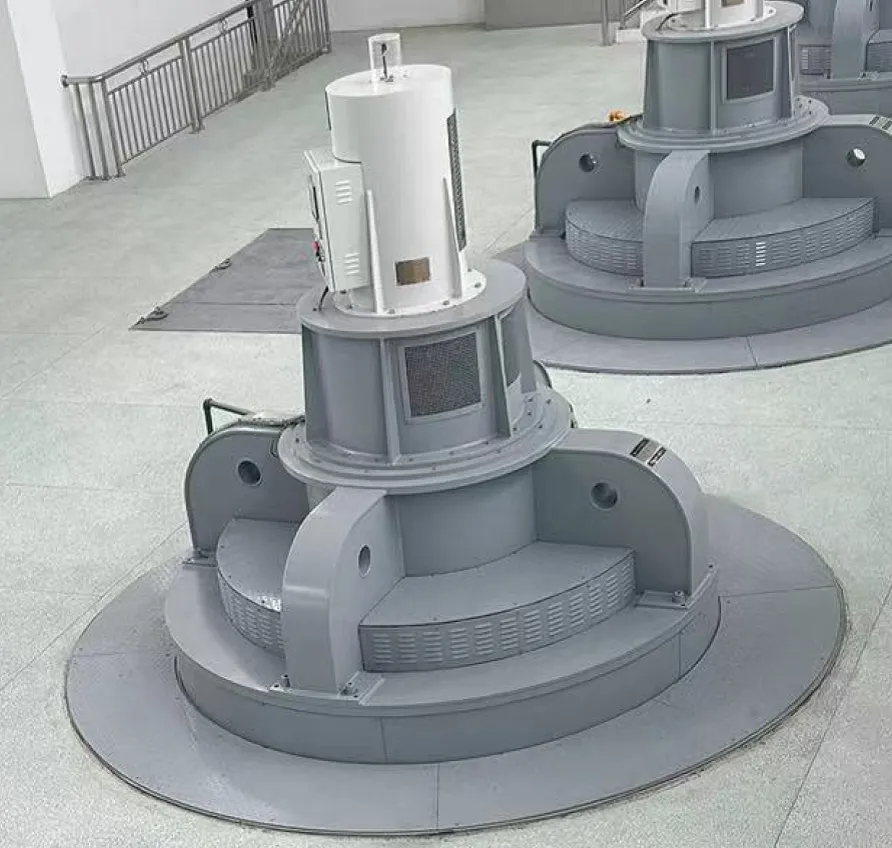

Der Hauptkörper der vollständig einstellbaren Wellenmischdurchflusspumpe besteht aus drei Teilen: dem Pumpenkopf, dem Regler und dem Motor.

1. Pumpkopf

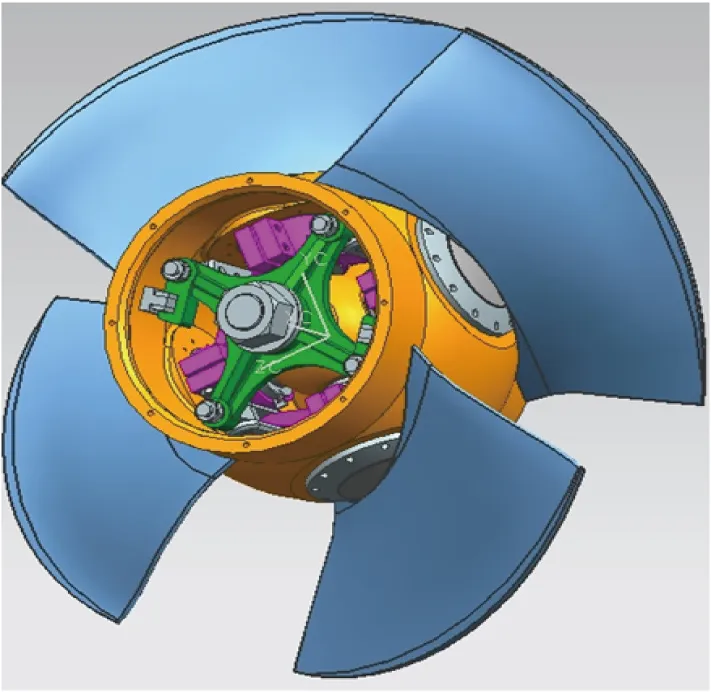

Die spezifische Geschwindigkeit der vollständig einstellbaren axialen Mischströmungspumpe beträgt 400 ~ 1600 (die herkömmliche spezifische Geschwindigkeit der axialen Strömungspumpe beträgt 700 ~ 1600) (die herkömmliche spezifische Geschwindigkeit der Mischströmungspumpe beträgt 400 ~ 800) und der allgemeine Kopf beträgt 0 ~ 30,6 m. Der Pumpenkopf besteht hauptsächlich aus dem Wassereinlasshorn (Wassereinlass -Expansionsverbindung), Rotorteilen, Teilen der Laufradkammer, Leitschaufelkörper, Pumpensitz, Ellbogen, Pumpenwellenteilen, Packteilen usw. Einführung in Schlüsselkomponenten:

1. Die Rotorkomponente ist die Kernkomponente im Pumpenkopf, die aus Klingen, Rotorkörper, unterer Ziehrute, Lager, Kurbelarm, Betriebsrahmen, Verbindungsstab und anderen Teilen besteht. Nach der Gesamtbaugruppe wird ein statischer Gleichgewichtstest durchgeführt. Unter ihnen ist das Klingenmaterial vorzugsweise ZG0CR13NI4MO (hohe Härte und gute Verschleißfestigkeit), und die CNC -Bearbeitung wird eingesetzt. Das Material der verbleibenden Teile ist im Allgemeinen hauptsächlich zg.

2. Die Komponenten der Laufradkammer werden in der Mitte integral geöffnet, die mit Schrauben angezogen und mit konischen Stiften positioniert sind. Das Material ist vorzugsweise ein integrales ZG, und einige Teile bestehen aus ZG + ausgekleidetem Edelstahl (diese Lösung ist komplex für die Herstellung und anfällig für Schweißdefekte, sodass es so weit wie möglich vermieden werden sollte).

3. Leitfaden des Schaufels. Da die voll einstellbare Pumpe im Grunde genommen eine Pumpe mit mittlerer bis großkaliberer Pumpe ist, werden die Schwierigkeit des Gießens, der Herstellungskosten und anderer Aspekte berücksichtigt. Im Allgemeinen ist das bevorzugte Material ZG+Q235B. Die Führungsschaufel wird in einem einzigen Stück gegossen und der Schalenflansch ist die Stahlplatte der Q235B. Die beiden sind geschweißt und dann verarbeitet.

4. Pumpenwelle: Die voll einstellbare Pumpe ist im Allgemeinen eine Hohlwelle mit Flanschstrukturen an beiden Enden. Das Material wird vorzugsweise 45 + Kladding 30CR13 geschmiedet. Die Verkleidung am Wasserführer und Füllstoff dient hauptsächlich dazu, ihre Härte zu erhöhen und den Verschleißfestigkeit zu verbessern.

二. Einführung in die Hauptkomponenten des Reglers

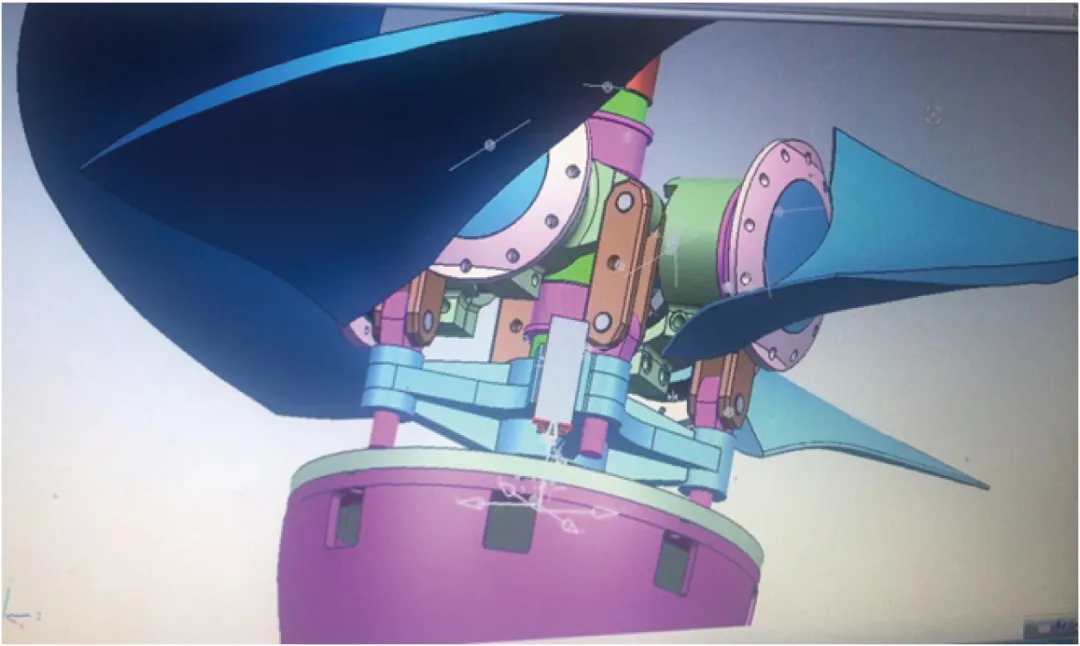

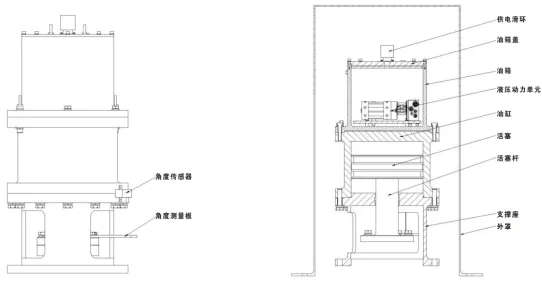

Der integrierte hydraulische Regulierungsbehörde für Klingenwinkel wird hauptsächlich auf dem heutigen Markt verwendet. Es besteht hauptsächlich aus drei Teilen: rotierende Körper-, Abdeck- und Steuerungsanlage -Systemkasten.

1. Drehkörper: Der rotierende Körper besteht aus einem Stützsitz, einem Zylinder, einem Kraftstofftank, einem hydraulischen Netzteil, einem Winkelsensor, einem Stromversorgungsring usw.

Der gesamte rotierende Körper wird auf der Hauptmotorwelle platziert und dreht sich synchron mit der Welle. Es ist an der Oberseite der Hauptmotorwelle durch den Montageflansch verschraubt.

Der Montageflansch ist mit dem Stützsitz verbunden.

Der Messpunkt des Winkelsensors ist zwischen der Kolbenstange und der Spurstange eingebaut und der Winkelsensor außerhalb des Ölzylinders eingebaut.

Der Stromversorgungsring ist an der Öltankabdeckung installiert und fixiert, und sein rotierender Teil (Rotor) dreht sich synchron mit dem rotierenden Körper. Das Ausgangsende am Rotor ist mit dem Hydraulik -Stromeinheits, dem Drucksensor, dem Temperatursensor, dem Winkelsensor und dem Grenzschalter verbunden. Der Statorteil des Netzteils -Schlupfrings ist an die Stoppschraube an der Abdeckung angeschlossen, und der Statorauslass ist an das Terminal in der Reglerabdeckung angeschlossen.

Die Kolbenstange ist an die verschraubtWasserpumpeStange Stange.

Das hydraulische Stromeinheit befindet sich im Öltank, der Strom für die Wirkung des Ölzylinders liefert.

Am Öltank sind zwei Hebelringe für den Einsatz beim Anheben des Reglers installiert.

2. Abdeckung (auch fester Körper genannt): Es besteht aus drei Teilen. Ein Teil ist die äußere Abdeckung; Der zweite Teil ist die Abdeckung; Der dritte Teil ist das Beobachtungsfenster. Die äußere Abdeckung ist auf der Oberseite der äußeren Abdeckung des Hauptmotors installiert und fixiert, um den rotierenden Körper abzudecken.

3. Kontrollanzeigesystemkasten (wie in Abbildung 3 gezeigt): Es besteht aus SPS, Touchscreen, Relais, Schütze, DC -Stromversorgung, Knopf, Indikatorlicht usw. Der Touchscreen kann den aktuellen Blattwinkel, die Zeit, den Öldruck und die anderen Parameter anzeigen. Das Steuerungssystem hat zwei Funktionen: lokale Steuerung und Fernbedienung. Die beiden Kontrollmodi werden durch den Zwei-Positions-Knopf im Steuerungssystem des Steuerungsanzeigens (als "Steuerungskästchen", die unten bezeichnet, aufgenommen).

三. Vergleich und Auswahl von synchronen und asynchronen Motoren

A. Vor- und Nachteile von synchronen Motoren

Vorteile:

1. Der Luftspalt zwischen Rotor und Stator ist groß, und die Installation und Einstellung ist bequem.

2. Glätterer Betrieb und starke Überlastkapazität.

3. Die Geschwindigkeit ändert sich nicht mit der Last.

4. Hocheffizienz.

5. Der Leistungsfaktor kann fortgeschritten werden. Das Stromnetz kann eine Blindleistung zur Verfügung gestellt werden, wodurch die Qualität des Stromnetzes verbessert wird. Wenn der Leistungsfaktor auf 1 oder in der Nähe angepasst wird, nimmt der Wert auf dem Amperemeter aufgrund der Verringerung der reaktiven Komponente im Strom ab, was für asynchrone Motoren nicht möglich ist.

Nachteile:

1. Der Rotor muss von einem dedizierten Anregungsgerät angetrieben werden.

2. Die Kosten sind hoch.

3. Die Wartung ist komplizierter.

B. Vor- und Nachteile von asynchronen Motoren

Vorteile:

1. Der Rotor muss nicht mit anderen Stromquellen verbunden sein.

2. Einfache Struktur, geringes Gewicht und niedrige Kosten.

3. Einfacher Wartung.

Nachteile:

1. Reaktive Kraft muss aus dem Stromnetz gezogen werden, was die Qualität des Stromnetzes verschlechtert.

2. Der Luftspalt zwischen Rotor und Stator ist gering, und die Installation und Einstellung sind unpraktisch.

C. Auswahl der Motoren

Die Auswahl von Motoren mit einer Nennleistung von 1000 kW und einer Nenngeschwindigkeit von 300 R/min sollte auf der Grundlage technischer und wirtschaftlicher Vergleiche gemäß bestimmten Bedingungen ermittelt werden.

1. In der Water Conservancy -Industrie werden asynchrone Motoren bevorzugt, wenn die installierte Kapazität im Allgemeinen unter 800 kW liegt, und wenn die installierte Kapazität größer als 800 kW ist, werden Synchronmotoren tendenziell ausgewählt.

2. Der Hauptunterschied zwischen synchronen Motoren und asynchronen Motoren besteht darin, dass der Rotor eine Anregungswicklung vorliegt und ein Thyristor -Anregungsbildschirm konfiguriert werden muss.

3. Die Stromversorgungsabteilung meines Landes sieht vor, dass der Leistungsfaktor im Netzteil des Benutzers 0,90 oder mehr erreichen muss. Synchronmotoren haben einen hohen Leistungsfaktor und können die Stromversorgungsanforderungen erfüllen. Asynchrone Motoren haben zwar einen niedrigen Leistungsfaktor und können die Stromversorgungsanforderungen nicht erfüllen, und es ist eine reaktive Kompensation erforderlich. Daher müssen Pumpenstationen, die mit asynchronen Motoren ausgestattet sind, im Allgemeinen mit reaktiven Kompensationsbildschirmen ausgestattet sein.

4. Die Struktur von synchronen Motoren ist komplexer als die von asynchronen Motoren. Wenn ein Pumpstationsprojekt sowohl die Stromerzeugung als auch die Phasenmodulation berücksichtigen muss, muss ein synchroner Motor ausgewählt werden.

Voll einstellbare axiale Mischströmungspumpen werden in großem Umfang verwendetvertikale Einheiten(ZLQ, HLQ, ZLQK),horizontale (geneigte) Einheiten(ZWQ, ZXQ, ZGQ) und kann auch in LP-Einheiten mit niedrigem und großem Durchmesser verwendet werden.

Postzeit: August 30-2024